Цикл статей:

Введение

Глава 1 — Анализ особенностей промежуточных рельсовых скреплений

Глава 2 — Анализ эксплуатационной стойкости рельсов и факторов, влияющих на нее

Глава 3 — Оценка влияния конструкции и состояния промежуточных скреплений на состояние рельсов в эксплуатации

Глава 4 — Расчет влияния жесткости промежуточного рельсового скрепления на накопление контактно-усталостных повреждений

Глава 5 — Оценка эффективности функционирования конструкций верхнего строения пути

Заключение

Основные требования к узлу скрепления

Увеличение протяженности полигона бесстыковой конструкции пути на железобетонных шпалах, в том числе за счет укладки рельсовых плетей в кривых малого радиуса, повышение осевых нагрузок и рост объемов тяжеловесного движения определяет повышенные технические требования к промежуточным рельсовым скреплениям [9], а именно:

- обеспечение неизменности ширины колеи;

- закрепление рельсов от угона относительно шпал;

- обеспечение оптимальной пространственной упругости пути;

- виброгашение;

- возможность (или отсутствие) регулировки рельсовых нитей по высоте и в плане (ширине колеи);

- минимизация деталей;

- малообслуживаемость;

- минимальные затраты за период жизненного цикла[3,10].

- На обеспечение стабильности ширины колеи при воздействии подвижного состава влияют:

а) количество деталей в узле скрепления. Каждая деталь имеет допуски на изготовление. Чем больше деталей, тем больше суммарный разброс допусков, а также зазоров, которые необходимо предусмотреть, чтобы в случае неблагоприятного их сочетания обеспечить собираемость конструкции. Например, для наиболее массового отечественного скрепления типа КБ-65, характеризующегося многодетальностью, при изготовлении всех элементов по номинальным размерам только за счет выбора необходимых для обеспечения собираемости зазоров ширина колеи может изменяться до 10 мм;

б) качество деталей в части минимизации размеров допусков. При современном уровне требований к деталям скрепления типа КБ-65, теоретически разброс ширины колеи может составлять порядка 50 мм;

в) качество деталей в части минимизации интенсивности их износа в процессе эксплуатации. Это определяется качеством применяемых материалов, в первую очередь полимерных;

г) величина пространственной упругости (или жесткости) рельсовой нити в данной конструкции скрепления. Чем больше вертикальная и горизонтальная поперечная жесткость, тем большая доля сил, действующих от колеса на рельс, передается на один узел скрепления.

На железных дорогах Российской Федерации эксплуатируется температурно-напряженная конструкция бесстыкового пути. Основное отличие работы бесстыкового пути от обычного звеньевого состоит в том, что в рельсовых плетях действуют значительные продольные усилия, вызываемые изменениями температуры. При повышении температуры рельсовых плетей по сравнению с температурой закрепления в них возникают продольные силы сжатия, которые могут создать опасность выброса пути. При понижении температуры — появляются растягивающие силы, которые могут вызвать излом плети и образование большого зазора, опасного для прохода поезда, или разрыв рельсового стыка из-за среза болтов. Дополнительное воздействие на бесстыковой путь оказывают силы, создаваемые при выправке, рихтовке, очистке щебня и других ремонтных путевых работах [133].

Промежуточные рельсовые скрепления, применяющиеся на бесстыковом пути, должны обеспечивать нагрузки, действующие на узел скрепления:

- горизонтальных продольных сил — 14 кН;

- боковых сил в прямых и в кривых радиусами 500 м и более — не менее 50 кН, в кривых радиусами менее 500 м — не менее 100 кН [1].

Невыполнение этих требований может привести к подвижкам рельсов относительно шпал на отдельных участках, например, при одновременном действии сил угона и температурных сил без возврата на место после прекращения сил угона (сил сопротивления будет достаточно, чтобы не допустить подвижку только от действия температурных сил) [122].

Необходимые силы сопротивления перемещению рельсов относительно шпал обеспечиваются за счет соответствующих:

- величины давления клеммы на подошву рельса;

- коэффициента трения подошвы по прокладке;

- эпюры шпал.

- При обеспечении оптимальной пространственной упругости пути, под которой понимается сочетание вертикальной, поперечной и продольной упругости (или ее обратной величины — жесткости) рельсовой нити. Уменьшение вертикальной жесткости пути в целом обеспечивает снижение жесткости на контакте колеса и рельса и, соответственно, меньшие силы их динамического взаимодействия. Кроме того, при уменьшении вертикальной жесткости пути за счет более упругих прокладок скрепления снижается доля давления рельса на одну шпалу. С другой стороны, заниженная вертикальная жесткость приводит к росту сил сопротивления движению поезда, а также к повышенным требованиям к сочетаниям материалов и конструкций клемм и прокладок-амортизаторов.

Сегодняшние отечественные скрепления для железобетонных шпал имеют вертикальную статическую жесткость 50-150 МН/м [2]. Эти нормативы были разработаны в 70-х годах прошлого века, на первом этапе внедрения железобетонных шпал и бесстыкового пути.

Требования к динамической жесткости узла скрепления отсутствуют.

Степень виброгашения скрепления оказывает влияние как на состояние подвижных единиц, так на состояние подрельсового основания. Действующие нормативные документы, содержащие требования к узлу скрепления, не содержат требований к параметрам виброгашения. Этот параметр отсутствует в перечне действующих в настоящее время технических требований к промежуточным рельсовым скреплениям. В зарубежных нормативах этот показатель является одним из важнейших, определяющих потребительские характеристики скреплений, особенно для высокоскоростных линий[130].

- Возможность регулировки положения рельсовых нитей по высоте и в плане необходима, так как позволяет исправлять локальные отступления положения рельсовых нитей от нормативного.

На принятие решения о возможности регулировки положения рельсовых нитей в узле скрепления влияют:

- состояние подшпального основания, которое планируется обеспечить после ремонта участка пути;

- принятая технология выправки локальных отступлений;

- интенсивность бокового износа рельсов.

Скрепление, состоящее из большого количества деталей, имеет два системных недостатка.

- повышенная интенсивность расстройства узла из-за того, что каждая деталь изготавливается с допусками и накопление этих допусков приводит к появлению люфтов, тем более, по мере износа.

- необходимость увеличенных затрат на его сборку при монтаже, введении в эксплуатацию и демонтаже.

За рубежом применяют специальный термин, который в дословном переводе звучит как «установил и забыл». Это означает, что после монтажа скрепление не требует какого-либо штатного обслуживания.

Применение таких конструкций крайне важно. Ключевые признаки малообслуживаемых скреплений:

- отсутствие соединений, требующих периодического обслуживания;

- в качестве крепежного элемента должны использоваться анкеры, замоноличенные в шпалу или шурупы, вворачиваемые в замоноличенный полимерный дюбель;

- упругая клемма.

Основными слагаемыми стоимости жизненного цикла скрепления являются:

- первоначальная стоимость;

- затраты на монтаж скрепления;

- затраты на содержание в период межремонтного срока;

- остаточная стоимость скреплений.

Классификация основных типов скреплений на железобетонных шпалах

Анализ конструкций скреплений

На рисунке 1.1 представлены конструкции промежуточных рельсовых скреплений, эксплуатируемых на сети железных дорог ОАО «РЖД» [10].

Рисунок 1.1 — Основные конструкции скреплений для Российских железных дорог

Следует отметить на российском рынке успехи зарубежных фирм, которые являются лидерами мирового рынка сбыта рельсовых скреплений. Они десятилетиями работают в этом направлении, имеют собственные конструкторские, научно-исследовательские подразделения, испытательную базу. Их изделия применяются почти во всех климатических поясах, при всех реализуемых скоростях, грузонапряженности и осевых нагрузках.

На железных дорогах развитых зарубежных стран применяется несколько основных типов промежуточных рельсовых скреплений, представленных в таблице 1.1.

Таблица 1.1 — Мировая практика применения рельсовых скреплений для скоростного и тяжеловесного движения

| Страна | Конструкция скрепления | Условия эксплуатации |

| Великобритания, Бельгия, Франция, Корея, Китай, Япония | Pandrol(8РС) | Скорость движения до 350 км/ч, нагрузка на ось 150… 180 кН |

| Великобритания, Китай, Россия | Pandrol(РС) | Скорость движения до 250 км/ч, нагрузка на ось 200…320 кН |

| Г ермания, Испания, Италия, Китай | Vossloh 300 | Скорость движения 160…300 км/ч, нагрузка на ось 150…225 кН |

| Г ермания, Испания, Италия, Казахстан, Китай, Россия | Vossloh, №21, №30, №40 | Скорость движения до 250 км/ч, нагрузка на ось 150…390 кН |

| Франция, Бельгия | Скорость движения 140…330 км/ч нагрузки на ось 150…225 кН | |

| США | Скорость движения до 120 км/ч, нагрузки на ось 350 кН |

Например, в Финляндии, Литве, Латвии, Казахстане, странах сходных с Россией по климату, и, что крайне важно, где обращаются российские грузовые вагоны с соответствующим уровнем динамики воздействия на путь, также применяют скрепления типа Pandrol, Vossloh различных модификаций.

Применяемые на сети железных дорог ОАО «РЖД» промежуточные рельсовые скрепления были сгруппированы по ряду ключевых признаков.

- вид прикрепления:

- нераздельное прикрепление, при котором подкладку к опоре и рельс к подкладке прикрепляют одними и теми же прикрепителями, например ЖБР-65Ш, ЖБР-65ПШМ;

- раздельное прикрепление, при котором подкладки к опоре и рельс к подкладке прикрепляют различными прикрепителями, например КБ-65;

- смешанное прикрепление, при котором рельс через подкладки крепят к опорам, кроме того, подкладки дополнительно крепят к опорам, например Д-0;

- наличие подкладки:

- бесподкладочное (ЖБР-65, АРС);

- подкладочное (ЖБР-65ПШМ, КД, КБ-65);

- тип прикрепителя к опоре:

- шурупно-дюбельное (ЖБР-65Ш, ЖБР-65ПШМ);

- анкерное (АРС-4, ПФК-350);;

- болтовое (ЖБР-65, КБ-65).

На рисунке 1.2 представлена схема классифицирования промежуточных рельсовых скреплений в зависимости от конструкции.

Анализ опыта эксплуатации скреплений

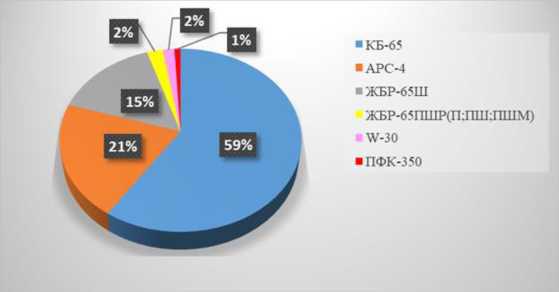

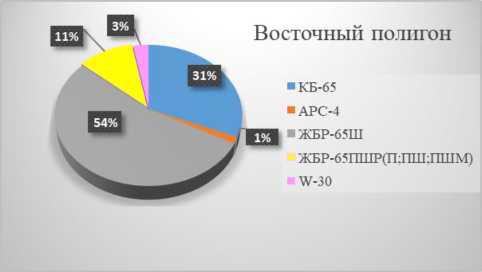

На рисунке 1.3 представлено распределение, характеризующее протяженность пути с различными типами промежуточных рельсовых скреплений на железобетонных шпалах

Рельсовые скрепления при износе и старении прокладок, изломах подкладок, коррозии и ослаблении резьбовых соединений не обеспечивают стабильности ширины колеи, ухудшается динамика взаимодействия пути и подвижного состава, не обеспечивают требуемое усилие прижатия рельса к шпале и сопротивление продольному угону плети, скрепления не обеспечивают поперечную удерживающую способность, что приводит к сверхнормативному уширению рельсовой колеи. В таких случаях дальнейшая эксплуатация недопустима по условиям безопасности движения. Указанные расстройства скреплений приводят к снижению их срока службы.

С учетом того, что грузонапряженность на ряде направлений значительно возрастает, возрастают и требования к скреплениям по долговечности и технологичности обслуживания.

При капитальных ремонтах пути на новых материалах, капитальных ремонтах 1 уровня (КРН), рельсошпальная решетка укладывается с железобетонными шпалами и нераздельными скреплениями с упругими клеммами: ЖБР-65Ш и его модификациями с подкладкой (ЖБР-65ПШМ и ЖБР-65ПШР), АРС-4, ^-30 и ПФК-350. Именно эти типы скреплений приняты к рассмотрению.

Сферы рационального применения промежуточных рельсовых скреплений на сети железных дорог ОАО «РЖД», представленные в таблице 1.2, установлены распоряжением ОАО «РЖД» от 28.06.2018 г. №1362/р [4,67].

Таблица 1.2 — Сферы рационального применения промежуточных рельсовых скреплений на сети дорог ОАО «РЖД»

| № п/п | Тип скрепления | Радиус пути в плане, м | Специализация линий* |

| 1 | ЖБР-65Ш | от 351 до 650 | М; П |

| 2 | ЖБР-65ПШМ | 350 и менее | М; П; Г; О; Т |

| 3 | ЖБР-65ПШР | 350 и менее | М; П; Г; О; Т |

| 4 | АРС-4 | от 351 до 650 | М; П |

| 5 | \У 30 | от 351 до 650 | М; П |

| 6 | ПФК-350 | от 351 до 650 | М; П |

| более 650 | без ограничений |

Примечания

* Специализация железнодорожных линий в соответствии с таблицей 3.2 распоряжения ОАО «РЖД» от 31 декабря 2015 г. № 3212р.

** Применение на линиях «В» допускается только при условии получения сертификата соответствия требованиям технического регламента ТС «О безопасности высокоскоростного железнодорожного транспорта» (ТР ТС 002/2011) [5].

Выводы

Выявлены основные факторы, ограничивающими срок службы рельсовых скреплений:

- интенсивность снижения удерживающей способности в поперечном направлении, определяемая как относительное изменение остаточного поперечного перемещения головки и подошвы рельса в узле скрепления;

- интенсивность снижения усилия продольного сдвига рельса в узле скрепления;

- не полное соответствие вертикальной и горизонтальной поперечной жесткости скрепления условиям эксплуатации.

Увеличение протяженности полигона бесстыковой конструкции пути на железобетонных шпалах, в том числе за счет укладки рельсовых плетей в кривых малого радиуса, рост осевых нагрузок и объемов тяжеловесного движения определяет необходимость усиления эксплуатационной стойкости промежуточных рельсовых скреплений, в первую очередь за счет совершенствования технических требований к ним, обеспечивающих повышение технических характеристик скреплений.

Исходя из условий применения при капитальных ремонтах пути 1 -го уровня (КРН), к рассмотрению приняты нераздельные скрепления с упругими клеммами типа: ЖБР-65Ш и его модификации с подкладкой, АРС-4, ^-30 и ПФК-350.

Используемая Литература

- О сферах рационального применения промежуточных рельсовых скреплений и унификации вариантов комплектации ими железобетонных шпал: распоряжение ОАО «РЖД» от 28.06.2018 № 1362р.

- Заграничек, К. Л. Сравнительная оценка сопротивления износу дифференцированно термоупрочненных рельсов общего и специального назначения в лабораторных условиях / К. Л. Заграничек, А. И. Борц, И. Е. Перков // Улучшение качества и условий эксплуатации рельсов и рельсовых скреплений: сборник научных докладов по материалам заседания

некоммерческого партнерства «Рельсовая комиссия» (Новокузнецк, 26-27 сентября 2019 г.). — Екатеринбург: УИМ, 2020. — С. 94-114. - Купцов, В.В. Универсальное рельсовое скрепление БПУ/В.В. Купцов// Сб. трудов ВНИИЖТ Совершенствование конструкции и эксплуатация бесстыкового пути М. Транспорт., -1988, -С. 129-135 с.

105 - Лысюк, В.С. Методика расчета эквивалентных поездных нагрузок на путь / В.С. Лысюк // Вестник ВНИИЖТ. — \о.5. — 1973. — С.17-21.

- Инструкция по устройству, укладке, содержанию и ремонту бесстыкового пути: утверждена распоряжением ОАО «РЖД» от 14.12.2016 № 2544/р. — Москва, 2016. — 185 с.

- ГОСТ Р 59482-2021 «Скрепление рельсовое промежуточное железнодорожного пути. Общие технические условия» — Москва: Стандартинформ, — 2021. 12 с.

- Виноградов, С.В. Цифровые технологии повышения энергетической эффективности железнодорожных перевозок/ С.А. Виноградов, К.М. Попов //Железнодорожный транспорт. — 2019. — № 9. — С. 42-45.

- Бондаренко, И.А. Предложения по оценке деформативности железнодорожного пути / И.А. Бондаренко // Наука и прогресс транспорта. Вестник Днепропетровского национального университета железнодорожного транспорта. -2008. — \о23. — С.117-122

- Обобщение мирового опыта тяжеловесного движения. Управление

содержанием системы колесо — рельс. / пер. с англ. под. ред. С.М. Захарова — Москва: Интекст, 2017. — 420 с.