Цикл статей:

Глава 1 — Разработка технологии композитных цементно — бентонитовых систем с добавкой золы от сжигания шпал и применение их при строительстве и эксплуатации объектов инфраструктуры железнодорожного транспорта

Глава 2 — Исходные материалы и методы исследования

Глава 3 — Разработка состава композитных растворов с заменой цемента золой от сжигания шпал

Глава 4 — Экологическая безопасность композитного раствора содержащего золу Глава 5 — Эколого-экономическое обоснование использования золы в производстве композитных растворов

Рекомендации по составам композитных цементно — бентонитовых систем содержащих золу от сжигания шпал

Композитные растворы являются эффективным средством для заполнения крупных пустот и трещин, уплотнения и укрепления трещиноватых и закарстованных, сильно проницаемых водонасыщенных грунтов, а также изоляционных работ. Композитные системы являются также эффективным средством при устройстве людских соединительных сбоек (ЛСС) при строительстве метрополитена. Эти растворы готовятся и нагнетаются по периодической однорастворной схеме при смешивании бентонита и золы, а затем добавление цемента.

Рекомендации по составлению и применению композитных растворов разработаны на основе экспериментов, выполненных в настоящей работе [158, 159].

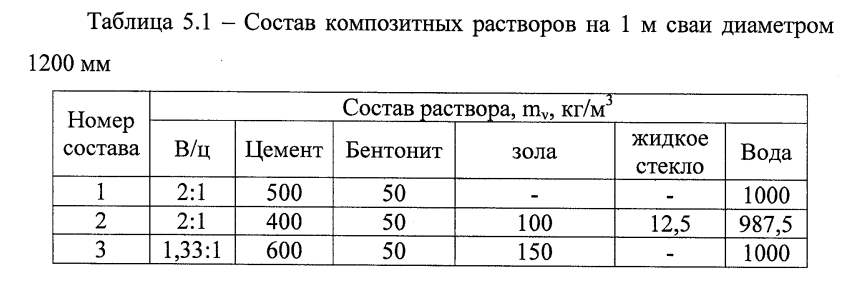

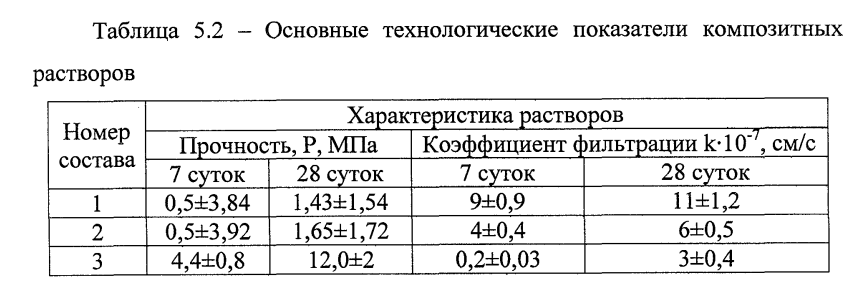

Состав и основные технологические свойства композитных растворов приведены в табл. 5.1 и 5.2.

Предлагаемые составы композитных растворов с заменой цемента золой имеют улучшенные технологические характеристики по сравнению с контрольными образцами. При введении золы прочность через 28 суток возрастает примерно на 20%, а коэффициент фильтрации уменьшается почти в два раза.

Экономическая оценка применения композитных растворов с

частичной заменой цемента золой

При сооружении JICC предварительно создаются грунтоцементные сваи с замещением части цемента золой от сжигания отработанных деревянных шпал, с применением двухструйной технологии, имеющей два независимых канала для подачи по одному из них композитного раствора, а по второму — воздушную струю под давлением 0,6… 1,2 МПа происходит сложение двух кинетических энергий раствора и воздушной струи.

Бурение скважины до подошвы сваи производили буровой установкой DELTA BASE. Приготовление композитного раствора с В:Ц = 1:1,33 производили в миксерной станции (установки) ОМР-800 производительностью 100 л/мин.

Подачу раствора на напорную магистраль производили трехплунжерным насосом HD-100 под давлением 450-500 атм. через два сопла диаметром 2,2-2,6 мм.

В период с июня 2009 г. по декабрь 2010 г. ООО «Транстоннельсроем» велись работы по сооружению людских соединительных сбоек (ЯСС) на перегоне между станциями «Кремлевская» и «Козья слобода» Казанского метрополитена.

Проектом организации строительства сооружения ЛСС, ввиду крайне сложных инженерно-геологических условий, предусмотрено закрепление грунтов методом струйной цементации по технологии «Джет — граутинг II».

В целях экономии, при приготовлении раствора для струйной цементации был использован композитный цементно — бентонитовый раствор с заменой 20% цемента золой от сжигания деревянных шпал.

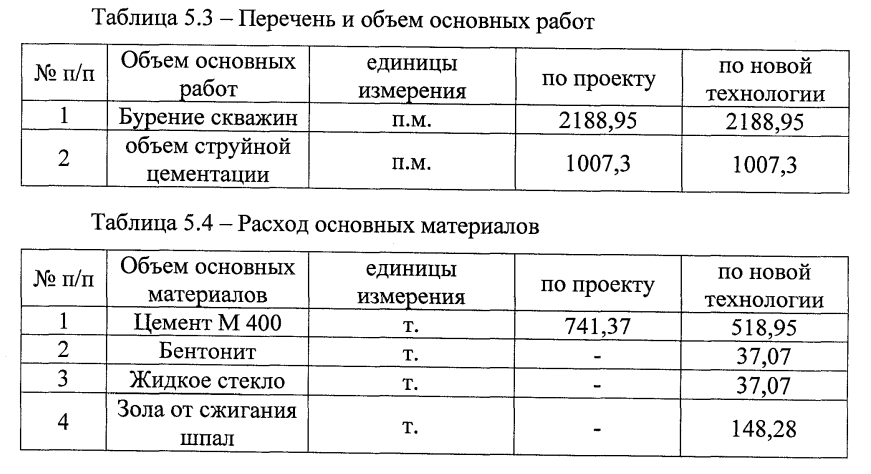

При сооружении людских соединительных сбоек (ЛСС) при закреплении 1 п.м. расходуется по старой технологии 0,74 т цемента, по новой технологии в состав композитной системы входит цемента 0,5 т., бентонита 0,04 т., жидкого стекла 0,04 т., золы от сжигания шпал 0,15 т. Перечень и объем основных работ при сооружении ЛСС №1 приведен в табл. 5.З., а расход материалов в табл. 5.4.

Стоимость 1 т. цемента составляет 3400 руб., бентонита — 2000 руб., жидкого стекла — 2550 руб., золы (доставка из Тагула в Казань) — 650 руб. Общие затраты на материалы для сооружения ЛСС составляют: по новой технологии — 2520658 руб., по новой — 2029481 руб. Таким образом, экономия от использования композитного раствора с 20% замены цемента золой, составляет 491177 руб. При этом экономия цемента составляет 222,42 т.

Выводы

- Даны рекомендации по составу композитных растворов на 1 м сваи диаметром 1200 мм по сооружению людских соединительных сбоек при строительстве линий метрополитена.

- Разработана технология приготовления цементно — бентонитового композитного раствора с заменой 20% цемента золой.

- Композитный раствор прошел производственные испытания при строительстве линий Казанского метрополитена. На основе производственных испытаний при проведении работ по сооружению людских соединительных сбоек (ЛСС) на перегоне между станциями «Кремлевская» и «Козья слобода» Казанского Метрополитена проведен расчет экономического эффекта при использовании композитного раствора с добавкой золы. По результатам установлено, что разработанная рецептура композитного раствора позволила сэкономить 222,42 т. цемента и получить экономию в сумме 491,2 тыс. руб., а так же улучшить качество струйной цементации за счет улучшенной проникаемости раствора в структуру грунта.

Заключение

- Впервые определен химический состав оксидов и тяжелых металлов в золах от сжигания шпал. Расчетно-экспериментальным методом установлено, что она относиться к третьему классу опасности для здоровья человека и к четвертому классу по отношению к окружающей среде.

- Впервые на основе рентгеновских спектров, выполненных на световом и растровом электронных микроскопах, выявлено, что зола от сжигания шпал представляет собой многокомпонентный агрегат частиц из сплава железа и меди в виде кубиков, чередующихся чешуйчатыми обособлениями слоистых алюмосиликатов — каолинита, монтмориллонита и гидрослюды, с включением зерен кварца и кальцита.

- Установлено и экспериментально доказано преимущество применения бентонита Зырянского месторождения марки П2Т2А, для использования его в композитном растворе.

- Изучено влияние золы на структуру образования и прочностные показатели композитных растворов с водоцементным соотношением 2:1. Установлено, что при замене 5% цемента золой скорость структурообразования увеличивается, и прочность системы возрастает примерно на 50% по сравнению с контрольным образцом.

- На основании метода микрозондирования на просвечивающемся микроскопе было установлено, что введение золы приводит к получению однородной системы с полным заполнением трещин в цементном камне, улучшению прочности и снижению водопоглощения. Экспериментально доказано, что можно заменить 20% цемента золой без потери технологических показателей раствора.

- Экологическая безопасность композитного раствора содержащего золу, подтверждена методами анализа токсичности, фитотоксичности и агроэкономической оценки на трех тест — объектах зерновых культур. По зеленой массе овса, ярового ячменя полной спелости и высоты проростков озимой пшеницы, не выявлено токсичного действия золы в новом композитном растворе, что подтверждает его экологическую безопасность.

- Разработана технология приготовления цементно — бентонитового композитного раствора с заменой 20% цемента золой. Даны рекомендации по составам композитных растворов при водоцементных соотношениях 2:1 и 1,33:1. Композитный раствор прошел производственные испытания при строительстве линий Казанского метрополитена. На основе производственных испытаний при проведении работ по сооружению людских соединительных сбоек (ЛСС) на перегоне между станциями «Кремлевская» и «Козья слобода» Казанского Метрополитена проведен расчет экономического эффекта при использовании композитного раствора с добавкой золы. По результатам установлено, что разработанная рецептура композитного раствора позволила сэкономить 222,42 т. цемента и получить экономию в сумме 491,2 тыс. руб., а так же улучшить качество струйной цементации за счет улучшенной проникаемости раствора в структуру грунта.

Список литературы

- Hoffmann В., Dietrich С., Thomann R., Friedrich Ch., Mulhaupt R. Morphology and rheology of polystyrene nanocomposites based upon organoclay. // Macromolecular raping communication, 2000, V.21. — P.57- 61

- Hudson S.D. Polyolefm nanocomposites. United States patent 5,910,523. 1999

- Liao В., Song M., Liang H., Pang Y. Polymer-layered silicate nanocomposites. A study of poly(ethylene oxide)/Na+-montmorillonite nanocomposites as polyelectrolytes and polyethylene-block — poly(ethylene glycol) copolymer/ Na+-montmorillonite nanocomposites as fillers for reinforcement of polyethylene. // Polymer, 2001, V.42. — P. 10007-10011.

- Бельчинская Л.И. Адсорбционные характеристики модифицированного органосилоксанами природного минерала с клиноптилолитовой структурой составляющей / Л.И. Бельчинская, О.Ю. Стрельникова // Сорбенты как фактор качества жизни и здоровья: материалы II Всерос. науч. конф. с междунар. участием, Белгород, 18-13 сент. 2006 г. — Белгород: Изд-во Бел-ГУ, 2006. — С.29-32.

- Фадеев А.Ю. Гидрофобные и супергидрофобные химические модифицированные пористые кремнеземы: получение и исследование их смачивания водой / А.Ю. Фадеев, В.А. Ерошенко // Российский

химический журнал. Теория и практика адсорбционных процессов. — 1995. — Т. 39, №6. — С.93 — 103. - Глазунова И.В. Адсорбционно-структурные характеристики каолинита, модифицированного органосилоксанами: дисс. канд. техн. наук: 02.00.04 / И.В. Глазунова. — Липецк, 2003. — 154 с.

- Свиридов В.В. Закономерности очистки воды от масел и нефтепродуктов с помощью сорбционнокоалесцирующих материалов: дисс. канд. техн. наук: 05.23.04 / В.В. Свиридов. — Екатеринбург, 2005. -202 с.

- Гудович Н. В., Овчаренко Ф. Д. Образование органофильного монтмориллонита при ионном обмене // Коллоидный журнал. 1963, Т.25. Вып. 4.-С. 407-411.

- Кузнецов В.Ю. Основы очистки воды от радиоактивных загрязнений / В.Ю. Кузнецов, В.Н. Щебетковский, А.Г. Трусов. — Атомиздат, 1974. — 359 с.

- Корнилович Б.Ю. Очистка вод от цезия-134 и стронция-90 с использованием природных и активированных карбонатсодержащих материалов /Б.Ю. Корнилович, Л.Н. Сласенова, A.A. Косоруков и др. // Химия и технология воды. — Киев — 1999. — 184 с.

- Везенцев А.И. Адсорбент катионов тяжелых металлов и радиоактивного цезия / А.И. Везенцев, В.И. Павленко, Н.Е. Соболев и др. // Ресурсосберегающие технологии и охрана окружающей среды: тез. докл. Рос. межотрас. научно — техн. конф. — С.-Петерб., 1993. — С. 15.

- ГОСТ 10178-76 Портландцемент и шлакопортландцемент. Технические условия.

- ГОСТ 13078-81 Стекло натриевое жидкое. Технические условия.

- ГОСТ 23732-79 Вода для бетонов и растворов Технические условия ТУ.

- ГОСТ 6709-72 Вода Дистиллированная Технические Условия ТУ Гост на питьевую воду.

- ТУ 2164-006-41219638-2005 Глинопорошки для буровых растворов.

- ГОСТ 28177-89 Глины формовочные бентонитовые. Общие технические условия.

- ГОСТ 17.4.4.01-84 Охрана природы. Почвы. Методы определения емкости катионного обмена

- Устинова М.В., Зубрев Н.И. Бентониты для инъекционных растворов / III Межвузовская научно-практическая конференция «Актуальные проблемы экономической и социально-экологической безопасности Поволжского региона». Сборник по материалам. — М.: МИИТ РОАТ, 2010.-с. 44-49

- Критерии отнесения отходов к классу опасности, утвержденные приказом МПР России от 15 июня 2001 г. №511

- Санитарные правила по определению класса опасности токсичных отходов производства и потребления СП 2.1.7.1386-03 (зарегистрированы в Минюсте 19 июня 2003 года, регистрационный №4755)

- Грицаенко Г.С., Рудницкая Е.С., Горшков А.И. Электронная микроскопия минералов. М.: Недра, 1965. — 307 с.

- Батурин Г.Н., Дубинчук В.Т. Микроструктуры океанских фосфоритов. Атлас микрофотографий. М.: Наука, 1979. — 202с.

- ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам.

- Черных К.П. Закономерности регулирования состава и свойств газобетона на основе зол углей КАТЭКа. Автореферат диссертации на соискание ученой степени к.т.н. — Барнаул, 2000. — 20 с.

- Журбицкий З.И. Теория и практика проведения вегетационных опытов. -М.: Наука, 1968.-266 с.

- Кельцев H. В. Основы адсорбционной техники. 2-е изд., перераб. и доп. -М., Химия, 1984.-592 с.

- Устинова М.В., Зубрев Н.И., Аксенов В.А., Медведева В.М. Использование золы от сжигания отработанных деревянных шпал на термической установке по обезвреживанию отходов / Сетевое совещание руководителей природоохранных подразделений железных дорог «Проблемы комплексной утилизации отходов и пути их решения». Тезисы докладов. — Калининград, 2011. — с. 174-176

- Устинова М.В., Зубрев Н.И., Аксенов В.А.Утилизация золы от сжигания деревянных железнодорожных шпал в составе композитных систем / Научно технический журнал «Наука и техника транспорта» №4. — М. : МИИТ РОАТ, 2011.-е. 61-64