Цикл статей:

Глава 1 — Влияние низких температур на жесткость узлов рельсовых скреплений безбалластной конструкции пути

Глава 2 — Обзор существующих методов оценки воздействия подвижного состава на железнодорожный путь

Глава 3 — Экспериментальные исследования

Глава 4 — Техническое регулирование в области рельсовых скреплений

Испытания эластичных прокладок в лаборатории Мюнхенского

технического университета

В соответствии с поручениями, принятыми на совещании Немецкой инициативы по развитию ВСМ в России [125], были проведены испытания эластичных прокладок, входящих в состав узла скрепления 300 в испытательной лаборатории Мюнхенского технического университета [126, 127].

Для проведения испытаний в испытательную лабораторию были направлены 4 (четыре) эластичные прокладки /\ур 104 Ш’ номинальной жесткостью 22,5 кН/мм из материала ЕР1′)М.

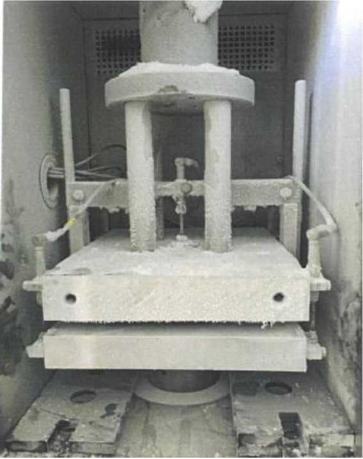

Статические и динамические испытания по определению жесткости эластичных прокладок /\ур 104 КГ проводились при помощи сервогидравлической испытательной машины, тип 200 кН. Образец был помещен на плоскую жесткую пластину (размеры: 350 х 400 мм), и на его центральную часть была приложена нагрузка дополнительной плоскопараллельной пластиной тех же размеров. Между пластинами распределения нагрузки и испытуемым изделием каждый раз наносилось немного абразивного материала заводского производства на подкладку Р240, изготовленной с применением жесткой тканевой основы.

Перед проведением испытаний, осуществлялось температурное воздействие на испытываемые образцы и испытательное оборудование в течение 16 часов (Рисунок 3.1).

Нагрузка, прилагаемая на испытательный образец, измерялась при помощи месдозы (производитель — Ниррей, тип — 225 кН). Полученная амортизация, соответствующая смещению обеих нагружаемых плит в ходе испытаний, передавалась посредством индукционных датчиков перемещения, расположенных по краям плит нагружения, со средним значением четыре (производитель НВМ, тип — ^Л 20). Месдоза и датчики перемещения соответствуют классу 1. Гидравлическое оборудование испытательной установки произведено фирмой Ниррей. Регулировка осуществляется при помощи цифрового регулятора фирмы Koell типа «Лебедка с гидроприводом».

Рисунок 3.1 — Выдержка образцов и оборудования при температуре -50 ОС

После помещения испытываемого образца на испытательную установку было первоначально выполнено три калибровочных цикла нагружения и снятия нагрузки в диапазоне от 18 кН до 85 кН. При третьем цикле нагружения была произведена регистрация нагрузки и деформации с частотой дискретизации 10 Гц. Статическая жесткость была определена на основании деформаций при диапазоне нагрузок от 18 кН до 68 кН. Скорость приложения нагрузки составила 2 кН/с.

Испытания проводились в условиях предельных температур -50 С, +70 С и +100 С. Зафиксированные статические характеристики эластичных прокладок представлены автором в Приложении Б. Результаты данных испытаний отражены в Таблице 3.1.

Таблица 3.1 — Результаты испытаний в условиях предельных температур

| Образец № | Статическая жёсткость, кН/мм | ||

| -50 °С | +70 °С | +100 °С | |

| 1 | 50,9 | 24,1 | 23,6 |

| 2 | 55,1 | 24,4 | 23,4 |

| 3 | 58,2 | 22,1 | 21,3 |

| 4 | 53,5 | 23,7 | 22,5 |

| Среднее | 54, 4 | 23,6 | 22,7 |

С целью определения зависимостей статической и динамической жесткостей эластичных прокладок были проведены также дополнительно испытания по определению статической и динамической жесткостей согласно требованиям ЭВ [93]. Испытания проводились в следующей последовательности.

После помещения испытываемого образца на испытательную установку было первоначально выполнено три цикла нагружения и снятия нагрузки в диапазоне от 18 кН до 85 кН. При третьем цикле нагружения была произведена регистрация нагрузки и деформации с частотой дискретизации 10 Гц. Статическая жесткость была определена на основании деформации при 18 кН и 68 кН. Скорость применения нагрузки составила 2 кН/с.

Затем на образце была повторно приложена нагрузка до соответствующего среднего нагружения в 43 кН применяемой синусоидальной нагрузки на основание со скоростью 2 кН/с. После достижения средней нагрузки была выполнена синусоидальная нагрузка с частотой 10 Гц (при комнатной температуре: 5 Гц, 10 Гц и 20 Гц) при предельной нагрузке 68 кН и минимальной нагрузке 18 кН. При этом измеренные значения были получены при частоте дискретизации 500 Гц.

Испытания проводились в условиях температур +50 С, комнатная температура (+23 С), 0 С, -10 С, -20 С. Зафиксированные статические характеристики эластичных прокладок представлены автором в Приложении Б на Рисунках Б.13 — Б.32. Результаты испытаний отражены в Таблице 3.2 и Таблице 3.3.

Таблица 3.2 — Результаты испытаний эластичных прокладок при комнатной температуре

| Температура | Образец № | Статическая жесткость, кН/мм | Динамическая жесткость, кН/мм | Коэффициент изменения жесткости | ||||

| 5 Гц | 10Гц | 20Гц | 5 Гц | 10Гц | 20Гц | |||

| 23 °С | 1 | 26,8 | 29,6 | 29,6 | 29,4 | 1,32 | 1,32 | 1,31 |

| 2 | 26,7 | 29,0 | 29,3 | 29,1 | 1,28 | 1,30 | 1,29 | |

| 3 | 23,6 | 25,8 | 26,2 | 25,8 | 1,15 | 1,16 | 1,15 | |

| 4 | 25,7 | 28,9 | 29,4 | 29,1 | 1,28 | 1,31 | 1,14 | |

| Среднее | 25,7 | 28,3 | 28,6 | 28,4 | 1,25 | 1,27 | 1,22 | |

Таблица 3.3 — Результаты испытаний эластичных прокладок при воздействии температур +50 °С, 0 °С, -10 °С и -20 °С

| Температура | Образец № | Статическая жесткость, кН/мм | Динамическая жесткость, кН/мм | Коэффициент изменения жесткости | Требования 1)В |

| 10 Гц | |||||

| 50 °С | 1 | 25,4 | 27,6 | 1,23 | 1,0 < Гу < 1,5 |

| 2 | 25,8 | 27,6 | 1,23 | ||

| 3 | 23,3 | 25,0 | 1,11 | ||

| 4 | 24,9 | 26,7 | 1,19 | ||

| Среднее | 24,9 | 26,7 | 1,19 | ||

| 0 °С | 1 | 29,3 | 34,3 | 1,52 | 1,0 < Гу < 2,0 |

| 2 | 30,1 | 33,3 | 1,48 | ||

| 3 | 30,1 | 29,6 | 1,32 | ||

| 4 | 30,2 | 34,9 | 1,55 | ||

| Среднее | 29,9 | 33,0 | 1,47 | ||

| -10 °С | 1 | 32,9 | 36,5 | 1,62 | 1,0 < Г < 2,0 |

| 2 | 31,8 | 36,2 | 1,61 | ||

| 3 | 30,2 | 32,5 | 1,44 | ||

| 4 | 32,4 | 26,2 | 1,61 | ||

| Среднее | 31,8 | 35,4 | 1,57 | ||

| -20 °С | 1 | 35,2 | 39,1 | 1,74 | 1,0 < Г < 2,5 |

| 2 | 32,1 | 38,2 | 1,70 | ||

| 3 | 32,1 | 35,1 | 1,56 | ||

| 4 | 33,6 | 39,0 | 1,73 | ||

| Среднее | 33,25 | 37,85 | 1,68 |

Испытания эластичных прокладок в лаборатории Шанхайского университета Тунцзи

Испытания проводились по методике [93] в испытательной лаборатории Шанхайского железнодорожного сертификационного центра при университете Тунцзи. Испытаниям подверглись эластичные прокладки, применяемые в конструкции рельсовых скреплений Ж1-8С и 300, из материала Вуге1 и ЕРОМ, двух европейских компаний производителей, поставляющих данные продукты для китайского рынка [128, 129]. Заявленная конструктивная жёсткость испытываемых прокладок была 22,5 кН/мм.

Статические и динамические испытания для расчета жесткости эластичных прокладок проводились при помощи сервогидравлической испытательной машины, с усилием не менее 100 кН. Последовательность испытаний по определению характеристик статической и динамической жёсткостей выполняли в соответствии с требованиями [95]. Также дополнительным требованием было определение величин статической и динамической жёсткости при предельной температуре -50 С. Результаты испытаний отражены в Таблице 3.4.

Таблица 3.4 — Результаты испытаний эластичных прокладок при воздействии температур 23 ОС, -35 ОС и -50 ОС

| Показатель жесткости, кН/мм | |||||||

| Температура | 23 С | -35 С | -50 С | ||||

| Материал | Образец № | Стат. | Дин. | Стат. | Дин. | Стат. | Дин. |

| ЕРЕМ | 1 | 23,13 | 30,71 | 39,40 | 86,73 | 45,98 | 937,92 |

| 2 | 23,73 | 31,08 | 39,60 | 88,35 | 46,57 | 916,30 | |

| 3 | 23,53 | 30,08 | 39,52 | 88,12 | 51,93 | 994,44 | |

| Среднее | 24,46 | 30,62 | 39,51 | 87,73 | 48,16 | 949,55 | |

| Вуге1 | 1 | 24,77 | 28,23 | 27,61 | 93,64 | 79,01 | 733,22 |

| 2 | 24,57 | 28,02 | 28,40 | 102,46 | 85,00 | 732,74 | |

| 3 | 24,36 | 27,72 | 28,02 | 92,75 | 100,01 | 927,14 | |

| Среднее | 24,56 | 27,99 | 28,01 | 96,28 | 88,00 | 797,7 | |

Коэффициенты жёсткости эластичных прокладок в зависимости от температуры окружающей среды

Зарубежные нормы к рельсовым скреплениям с промежуточным эластичным слоем [93, 94] устанавливают требования к изменению показателя жёсткости прокладок в зависимости от изменения температуры окружающей среды. Предельно минимальные температуры воздуха, установленные в требованиях, определяются на основании метеорологических наблюдений за последние 50 лет на дату утверждения нормативного документа. Так в требованиях 1′)В [93] минимальный предел температуры при испытаниях установлен при -20 ОС, а в требованиях железных дорог КНР [94] минимальный порог температуры при испытаний установлен при -35 ОС.

В отечественных требованиях, подготовленных для участка ВСМ Москва — Казань [101], регламентирована температура -48 ОС. Учитывая данные требования, автор рассматривал изменение показателей жёсткости эластичных прокладок, изготовленных из двух представленных на рынке Китая материалов, в диапазоне температур от -50 ОС до +23 ОС. Серии среднестатистических результатов испытаний эластичных прокладок из материала ЕР1′)М и Вуге1 представлены, соответственно, в Таблице 3.5.

Таблица 3.5 — Среднестатистические результаты испытаний эластичных прокладок из материала ЕРОМ и Вуге1 Значение жёсткости, кН/мм

| Т, ОС | -50 | -35 | -20 | -10 | 0 | +23 | +50 |

| ЕРОМ | |||||||

| С$[а{ | 54,40 | 39,50 | 33,25 | 31,80 | 29,90 | 25,70 | 24,90 |

| Сауп | 949,55 | 87,73 | 37,85 | 35,40 | 33,00 | 28,60 | 26,70 |

| Вуге1 | |||||||

| С$[а{ | 88,00 | 28,01 | 26,94 | 26,41 | 25,78 | 24,56 | 23,92 |

| Сауп | 797,70 | 96,28 | 78,52 | 65,48 | 53,19 | 27,99 | 25,12 |

Исходя из полученных данных, имеется возможность определить коэффициенты изменения показателей статической и динамической жёсткостей эластичных прокладок. Автор предлагает определять по аналогии с ГОСТ 34078 [99].Коэффициент изменения статической жёсткости эластичной прокладки, как отношение значения статической жёсткости, измеренного при заданной температуре, к значению статической жёсткости, измеренному при комнатной температуре (+23 °С).

Коэффициент изменения динамической жёсткости эластичной прокладки, как отношение значения динамической жесткости, измеренному при заданной температуре, к значению статической жесткости, измеренному при аналогичной температуре окружающей среды.

Результаты вычислений коэффициентов т5СаС и тауп, выполненные по формулам (3.1) и (3.2), представлены в Таблице 3.6.

Таблица 3.6 — Коэффициенты изменения статической и динамической жёсткости эластичных прокладок из материала ЕРОМ и Вуге1

Коэффициенты изменения жесткости

| Т, °С | -50 | -35 | -20 | -10 | 0 | +23 | +50 |

| ЕРОМ | |||||||

| ^5СаС | 2,12 | 1,54 | 1,29 | 1,24 | 1,16 | 1 | 0,97 |

| ^Дуп | 17,45 | 2,22 | 1,14 | 1,11 | 1,10 | 1,11 | 1,07 |

| Вуге | |||||||

| ^5СаС | 3,58 | 1,14 | 1,13 | 1,11 | 1,10 | 1,00 | 0,97 |

| ^Дуп | 9,06 | 3,52 | 2,91 | 2,48 | 2,06 | 1,14 | 1,05 |

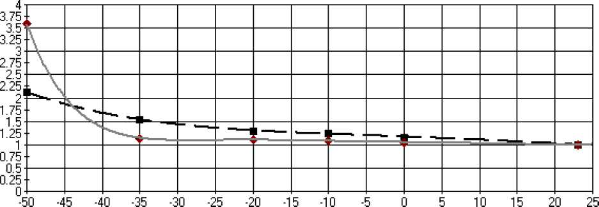

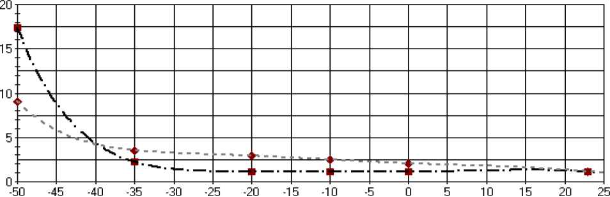

Для указанных в Таблице 3.6 значений коэффициентов были построены графики функций аппроксимирующих зависимостей для коэффициентов изменения статической (Рисунок 3.2) и динамической (Рисунок 3.3) жёсткости эластичных прокладок от воздействия низких температур.

Аппроксимирующая зависимость изменения т5СйС для эластичной прокладки из материала ЕРОМ описывается следующим степенным уравнением с коэффициентом детерминации К2=0,99:

Г(х) = 7,846 • 10-8 • х4 — 2,159 • 10-6 • х3 — 4,625 • 10-6 • х2 — 0,0060841х + 1,16

Аппроксимирующая зависимость изменения т5СйС для эластичной прокладки из материала Вуге1 описывается следующим степенным уравнением с коэффициентом детерминации К.2=0,98:

Г(х) = — 5,683 • 10-12 • х7 + 1,117 • 10-10 • х6 + 1,228 • 10-8 • х5 — 8,805 • 10-8 • х4 — 4,757 • 10-6 • х3 + 1,269 • 10-5 • х2 — 0,0021914х + 1,05

Рисунок 3.2 — Графики зависимостей коэффициентов т5СйС изменения статической жёсткости эластичных прокладок от температуры

Рисунок 3.3 — Графики зависимостей коэффициентов тауп изменения динамической жёсткости эластичных прокладок от температуры

Аппроксимирующая зависимость изменения тауп для эластичной прокладки из материала ЕР^М описывается следующим степенным уравнением с коэффициентом детерминации К2=0,98:

Г(х) = 1,414 • 10-9 • х6 — 2,691 • 10-8 • х5 — 2,652 • 10-6 • х4 — 1,242 + 1.16 • 10-6 • х3 + 0,0010553 • х2 + 0,0074826х + 1,104

Аппроксимирующая зависимость изменения тЛуп для эластичной прокладки из материала Вуге1 описывается следующим степенным уравнением с коэффициентом детерминации К2=0,96:

Г(х) = 8,330 • 10-10 • х6 — 2,925 • 10-9 • х5 — 1,927 • 10-6 • х4 — 1,101 • 10-5 • х3 + 8,142 • 10-4 • х2 — 0,0341217х + 2,0625

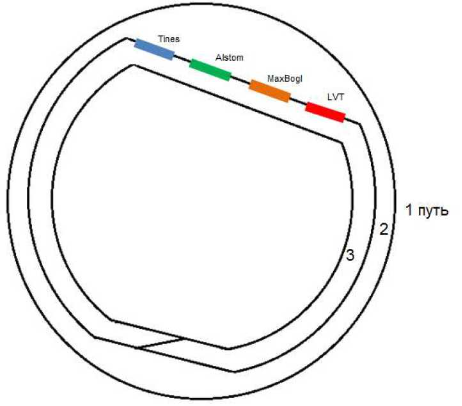

Строительство опытных БКП на ЭК

На основании распоряжения ОАО «РЖД» [130] в период с 11 августа 2014 г. по 15 ноября 2014 г. на ЭК (Рисунок 3.4) были выполнены работы по строительству четырех опытных безбалластных участков пути ЕВ8 (Тте8, Польша), ^Т АррПгаск (А1§1от, Франция), РРВ (МахВод1, Германия), ^VТ (РЖДстрой, Россия), с целью проведения сравнительных испытаний в равных условиях эксплуатации [89].

Рисунок 3.4 — Место расположения опытных участков

В процессе полигонных испытаний производились измерения физикомеханических и геометрических показателей опытных конструкций пути сотрудниками отделений «Путь и путевое хозяйство» и «Комплексные исследования по взаимодействию пути и подвижного состава» АО «ВНИИЖТ» при непосредственном участии автора.

В Таблице 3.7 представлены типы рельсовых скреплений, применяемых в конструкции опытных участков пути на ЭК [131, 132, 133].

Таблица 3.7 — Рельсовые скрепления

| РУТ | ЕВ8 | РРВ | \ВТ АррРгаск | |

| Рельсовые скрепления на участках переходной жесткости (въезд/выезд) | ЖБР-65 Ш/ 8\’81ет 301 ;ЖБР-65 Ш. | ^30 Н | ^30 НН (УО88 1оЬ) | ЖБР-65 Ш |

| Рельсовые скрепления на безбалластных конструкциях | ^30 НН (Уо881оР); 8В8 ^ 8Р 1-900-К65 (8с11\\а11ад);Пандрол-350. | ^30 НН | 8\’81ет 301 | 8РС (Пандрол). |

Конструкция пути ЕВ8

Конструкция пути (Рисунок 3.5) представляет собой предварительно изготовленные в заводских условиях сборные блоки с демпфирующей подливочной массой замоноличенные в путевой бетон на месте производства работ [134]. Слой путевого бетона является армированным и расположен на гидравлически-связанном слое с низким содержанием цемента, который формируется в виде непрерывного несущего слоя.

Строительство конструкции осуществлялось следующим образом: заливается гидравлически-связанный несущий слой в виде неармированной плиты из тощего бетона. Ширина плиты — 2,8 м, высота — 40 см. После этого производится связка каркаса арматуры для путевой плиты. Затем на монтажных столбиках устанавливаются рельсы, к которым подвешиваются блоки. После чего производится регулировка положения уровня головки рельса в соответствии с проектным положением. Затем осуществляется заливка путевого бетона при помощи специального дозирующего оборудования либо непосредственно из миксеров.

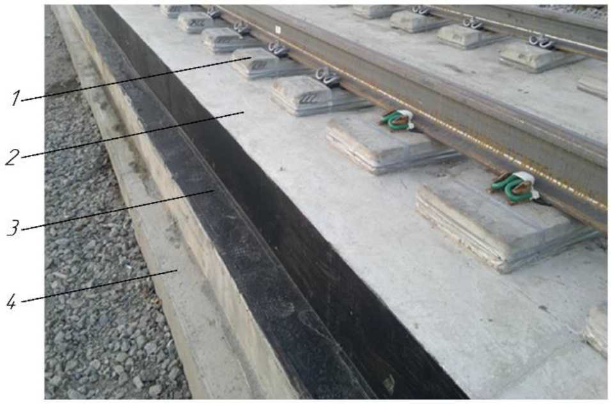

1 — путевая плита; 2 — несущая плита; 3 — опорный блок; 4 — рельсовое скрепление; 5 — конструктивный шов

Рисунок 3.5 — БКП ЕВ8

Основным отличительным элементом данной БКП является сборный опорный узел. Он состоит из бетонного блока, в конструктиве которого имеется закладной элемент рельсового скрепления. В нашем случае таковым является пластиковый дюбель 8ди 26. Несущая часть узла изготавливается из армированного бетона, в форме прямоугольного короба. Во внутрь короба укладывается амортизирующий мат, а затем на мат устанавливается сам опорный блок. После чего оставшееся пустое пространство заполняется жидким связующим компонентом, формирующим при застывании демпфирующий слой.

Прикрепление рельса к опорному блоку осуществляется посредством рельсового скрепления ^30 НН (Рисунок 3.6) производства компании. Рельс крепится с помощью двух упругих клемм, посредством нажатия от ввинчивающихся шурупов в замоноличенные под углом 5°, относительно вертикальной плоскости, дюбели. От поперечного смещения рельс удерживается двумя углонаправляющими боковыми упорами. Данный тип рельсового скрепления применяется также в конструкции ^VТ, а также на участках переходной жесткости, на подходах к конструкции РРВ и ЕВ8.

1-опорный блок; 2-упругая клемма 8к1 30; 3- путевой шуруп 88 35 с несъемной шайбой; 4- боковой упор ^Тр 30К; 5-подрельсовая прокладка /^ 148

Рисунок 3.6 — Рельсовое скрепление ^ 30 НН

Конструкция пути

Конструкция представляет собой (Рисунок 3.7) трехслойное монолитное железобетонное основание, в которое при монтаже верхнего путевого бетонного слоя замоноличены узлы рельсовых скреплений, предварительно закрепленных на выставленных по уровню рельсах. Необходимо отметить, что во время строительства опытного участка на Экспериментальном кольце работы по строительству данного участка осуществлялись в ручном режиме. Так как при строительстве линий ВСМ работы производятся при помощи специализированных механизированных комплексов [135].

Основу конструкции составляют две скользящие бетонные плиты, уложенные друг на друга, одна из которых имеет продольный «паз», другая — продольный «шип». Таким образом, допускается продольное перемещение плит относительно друг друга, но исключается поперечное смещение. Путевая плита выполнена из армированного бетона. Ширина плиты — 2,5 м, высота — 0,24 м. Скрепления установлены с шагом 0,6 м. Плита основания — из армированного бетона, ширина — 2,8 м, высота — 0,3 м. Поперечные стыки плит располагаются через 4,8 м.

1 — несущая плита; 2 — путевая плита; 3 — рельсовое скрепление; 4 — конструктивный шов; 5 — рельсовое скрепление Пандрол 8РС

Рисунок 3.7 — БКП

Путевая плита и несущая плита расположены в шахматном порядке. Такое соединение плит обеспечивает их большую устойчивость в криволинейных участках пути и при перепадах температур.

В опытной конструкции пути применяются два типа промежуточных рельсовых скреплений: 300 и Пандрол 8РС.

Рельсовое скрепление РР 300 (Рисунок 3.8) применяется в БКП. Является модернизированной версией рельсового скрепления 300, предназначенной для установки в конструкции, строительство которых осуществляется посредством заливки монолитной путевой плиты. Основным отличием от 300, является наличие чугунной подкладки, которая имитирует бетонные боковые плечи подрельсового основания и прикрепляется к монолитному основанию с помощью четырех шурупов. Усилие прижатия достигается за счет нажима на упругую клемму, достигаемого путем завинчивания гайки. Боковые нагрузки передаются на плечи чугунной подкладки через массивные боковые упоры.

1-клеммный болт; 2-гайка; 3-тарельчатая шайба; 4- упругая клемма 8к1 15; 5-чугунная подкладка; 6-путевой шуруп; 7-монтажная прокладка; 8-дюбель;9-втулка; 10-двухвитковая пружинная шайба; 11- боковой упор

Рисунок 3.8 — Рельсовое скрепление 300

Рельсовое скрепление Пандрол 8РС (Рисунок 3.9) является адаптированной версией Пандрол для монолитного основания. Разработано специально для безбалластных конструкций пути. Представляет собой анкерную чугунную подкладку, уложенную на эластичную прокладку и зафиксированную анкерными болтами. На анкерную подкладку для обеспечения электроизоляции устанавливаются полимерные боковые изоляторы. Рельс фиксируется с помощью пружинной клеммы, на которую устанавливается прижимной изолятор.

Конструкция пути ЕЕВ

БКП компании Бёгль (Рисунок 3.10) — это железобетонные предварительно напряженные плиты заводского изготовления с рельсовыми скреплениями 300 (Рисунок 1.21) [136].

Использование конструкции с применением готовых железобетонных плит заводского изготовления не требует дополнительных затрат по выполнению большого объема бетонных работ в полевых условиях. Плиты размещаются на несущей монолитной железобетонной плите с подливочным слоем, между собой плиты соединяются монтажным швом.

Основным элементом конструкции является железобетонная путевая плита заводского изготовления [137]. Класс бетона В55. Длина 6,45 м. Ширина 2,65 м. Высота 0,2 м. Масса 9,5 тонн. Армирование: предварительно напряженная проволока 010 мм в поперечном направлении, в продольном направлении ненапряженная арматура. Рельсовые скрепления 10 пар на плиту.

Технология сооружения безбалластного пути РРВ реализуется «снизу- вверх» и состоит в следующем. Сначала устраивается гидравлически связанный несущий слой из тощего бетона. Марка бетона М 100-150. Толщина слоя 30 см. В этом слое пропиливаются поперечные прорези глубиной 3 см на расстоянии 6 м друг от друга. Эти прорези выполняют роль «провокаторов трещин». После этого плиты краном укладываются с интервалом 15 см друг от друга. Регулировка плит осуществляется с помощью специальных винтовых домкратов. После точной регулировки производится заливка специальным раствором подливочного слоя между плитами и гидравлически связанным несущим слоем. Заливка осуществляется через круглые отверстия в центре плиты. Толщина подливочного слоя 3 см. После этого соединяют плиты в продольном направлении шестью стяжными «замками», производят армирование и заполнение раствором поперечных швов между плитами. При укладке конструкции РРВ регулировка рельса по высоте и ширине колеи не требуется. Для укладки такого пути в больших объемах имеются укладочные машины для сооружения гидравлически- связанного слоя, специализированные краны и комплексы для приготовления заливочной смеси.

Конструкция пути РУТ

Данная БКП разработана, как путь пониженной вибрации. Представляет собой полушпалы (блоки) из армированного бетона, которые находятся в полимерном чехле с широкой амортизирующей прокладкой под блоком [138, 139]. Эти блоки в чехлах замоноличены в неармированный слой путевого бетона. В зависимости от требований либо пожеланий конкретного заказчика в данной конструкции пути могут применяться различные типы рельсовых скреплений.

Общий вид конструкции представлен на Рисунке 3.11. Блоки замоноличены в неармированный слой бетона толщиной 30 см. Расстояние от края блока до края бетонного слоя 25 см. Ширина путевого бетона составляет 3 м. Верхняя поверхность этого слоя выполнена с двухсторонним уклоном в середину колеи, где расположен водосборный желоб. Через 15 м имеются поперечные желоба для отвода воды наружу. Под слоем путевого бетона расположен несущий слой армированного бетона. Толщина этого слоя 20 см, а ширина 340 см. Под несущим слоем расположен гидравлически-связанный слой неармированного тощего бетона, толщина которого составляет 20 см, ширина 380 см.

1 — блок ЦУТ; 2 — путевой бетон; 3 — несущий слой; 4 — гидравлически-связанный слой

Рисунок 3.11 — БКП ГУТ

На опытном участке данной БКП применяются три типа рельсовых скреплений, указанных в Таблице 3.7.

Рельсовое скрепление типа ^ 30 НН (Рисунок 3.6) применяется на вновь построенном опытном участке, а также на ранее принятом в эксплуатацию участке.

Рельсовое скрепление 8В8 ^ 1-900-К.65 (Рисунок 3.12), производства компании, применяется на участках высокоскоростного движения (до 250 км/ч), а также на участках тяжеловесного движения с осевыми нагрузками до 35 тонн на ось. За счет установки подрельсовых прокладок различной жесткости имеется возможность регулировки показателей под требуемые осевые нагрузки. Прикрепление рельса осуществляется двумя упругими ^-образными клеммами 8к1 1 с повышенными прочностными характеристиками. Шурупы ввинчиваются в замоноличенные в подрельсовое основание дюбеля 8ди 83, отличающиеся повышенными свойствами. От бокового смещения рельс удерживают два боковых упора. Конструктивно, рельсовое скрепление 8В8 ^ 1-900-К65 аналогично ^ 30 НН.

Рисунок 3.12 — Рельсовое скрепление 8В8

Третьим типом рельсового скрепления, применяемого в данной БКП, является анкерное рельсовое скрепление Пандрол-350 (Рисунок 3.13). Данный тип рельсового скрепления применяется как на участках высокоскоростного движения, так и на участках с повышенными осевыми нагрузками до 35 тонн на ось.

Прикрепление рельса осуществляется двумя упругими клеммами, заневоленными в замоноличенные чугунные анкера. Для увеличения электроизоляционных свойств контакт клеммы и анкера с подошвой рельса осуществляется через прижимной и боковой изоляторы соответственно. В зависимости от требований, имеется возможность регулировки жесткости узла скрепления под необходимую осевую нагрузку за счет применения различных подрельсовых прокладок. Необходимо отметить, что скрепление установлено на усиленных блоках, предназначенных для гашения вибрации при повышенном воздействии на путь от подвижного состава.

1-прижимной изолятор; 2-упругая клемма; 3-анкер; 4-подрельсовая прокладка; 5-боковой изолятор

Рисунок 3.13 — Рельсовое скрепление Пандрол-350

Натурные измерения на ЭК

Экспериментальные исследования были выполнены в период с октября 2014 года по октябрь 2016 года на ЭК при непосредственном участии автора.

Измерения состояния рельсовой колеи

Регистрация результатов измерений во время проведения опытной эксплуатации выполнялась согласно Программы и Методики сравнительных испытаний безбалластных конструкций пути [140].

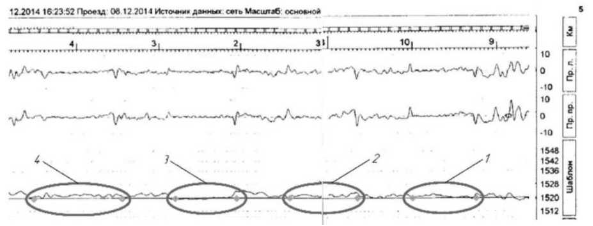

Фактические показатели состояния ширины рельсовой колеи были взяты автором из выкопировки данных вагона-путеизмерителя КВЛ-П (Рисунок 3.14). Для удобства и единообразия снятия результатов измерений, данные фиксировались по 17-ти контрольным точкам на каждом из опытных участков пути. Принимая во внимание тот факт, что протяженность участка конструкции ЬУТ в общей сложности составила 109 м, следовательно, данные фиксировались по 24 точкам.

Рисунок 3.14 — Выкопировка данных вагона-путеизмерителя КВЛ-П

Результаты состояния рельсовой колеи фиксировались ежемесячно. В соответствии с [141] фиксировалось состояние рельсовой колеи каждые 100 млн т брутто пропущенного груза до наработки тоннажа в 600 млн т брутто пропущенного груза, данные оформлялись в виде промежуточных отчетов [142]. Результаты измерений состояния ширины рельсовой колеи, взятые автором из выкопировки по результатам проходов вагона-путеизмерителя КВЛ-П, а также результаты ручных промеров представлены в Приложении В.Средние значения ширины рельсовой колеи и их СКО от пропущенного тоннажа опытных БКП представлены в Таблице 3.8.

Таблица 3.8 — Средние значения ширины рельсовой колеи и СКО

| Тоннаж | ЕВ8 | МП’ | РРВ | РУТ | ||||

| Колея, мм | СКО | Колея, мм | СКО | Колея, мм | СКО | Колея, мм | СКО | |

| 0 | 1522,08 | 0,7620 | 1523,07 | 0,7229 | 1522,48 | 1,6108 | 1522,91 | 0,6172 |

| 12 | 1520,95 | 0,7493 | 1521,46 | 0,6457 | 1520,40 | 0,8120 | 1521,39 | 0,4513 |

| 100 | 1522,21 | 0,8181 | 1523,32 | 0,9055 | 1521,45 | 0,7016 | 1521,89 | 1,3110 |

| 200 | 1520,85 | 1,2377 | 1523,35 | 1,0420 | 1521,89 | 0,9844 | 1520,66 | 1,3969 |

| 300 | 1521,11 | 1,0859 | 1522,96 | 0,8746 | 1521,68 | 0,7473 | 1521,55 | 1,3929 |

| 400 | 1520,70 | 1,2796 | 1522,83 | 0,9251 | 1521,53 | 0,9375 | 1520,93 | 1,8534 |

| 500 | 1521,92 | 1,1939 | 1524,28 | 0,9124 | 1522,19 | 0,8550 | 1521,02 | 1,9019 |

| 600 | 1522,40 | 1,0496 | 1525,03 | 0,9094 | 1523,29 | 0,9429 | 1521,59 | 1,9830 |

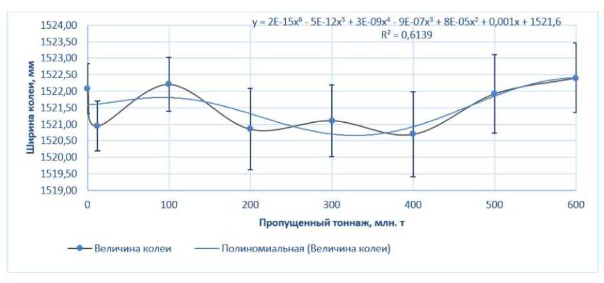

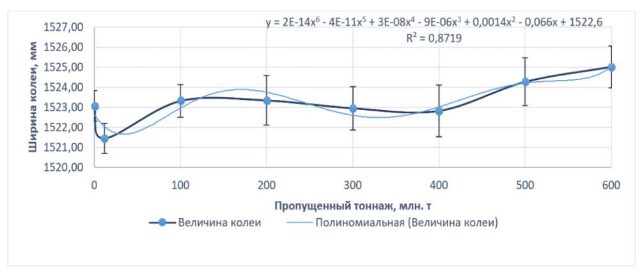

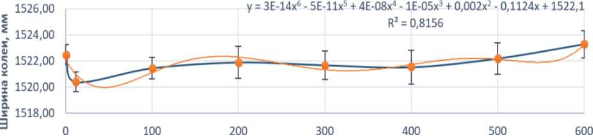

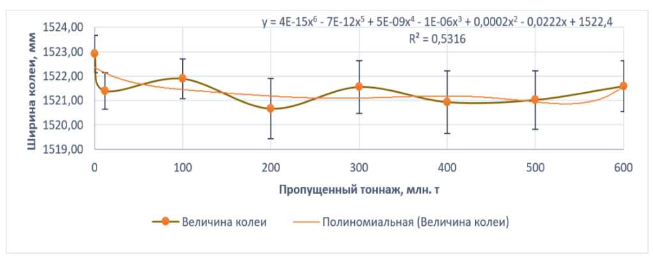

Для каждого участка были построены зависимости изменения среднего значения ширины рельсовой колеи от пропущенного тоннажа с указанием СКО (Рисунок 3.15, Рисунок 3.16, Рисунок 3.17, Рисунок 3.18).

Рисунок 3.15 — Средние значения ширины рельсовой колеи ЕВ8

Рисунок 3.16 — Средние значения ширины рельсовой колеи ^ВТ

Рисунок 3.17 — Средние значения ширины рельсовой колеи РРВ

Рисунок 3.18 — Средние значения ширины рельсовой колеи ЬУТ

Исходя из анализа полученных данных, для каждой БКП наблюдается устойчивая тенденция увеличения ширины рельсовой колеи в зависимости от пропущенного тоннажа. Для более подробного изучения изменения ширины рельсовой колеи были построены полиномиальные зависимости, описываемые уравнениями, указанными в графиках зависимости. При этом необходимо отметить, что наибольший разброс СКО наблюдается у конструкций ЕВ8 и 1Л’Т. Также полиномиальные зависимости данных конструкций имеют самые низкие значения коэффициента детерминации К2 = 0,6139 и К2 = 0,5316 соответственно. Что в свою очередь связано с конструктивными особенностями данных БКП [134, 131, 139], а также качеством строительных работ [141].

Следует отметить стабильные показатели ширины рельсовой колеи у конструкций ^ВТ и РРВ, полиномиальные зависимости имеют коэффициенты детерминации К2 = 0,8719 и К2 = 0,8156 соответственно. При этом основной разброс значений у конструкции РРВ наблюдается на выезде с УПЖ [143, 144] и въезде на УПЖ по ходу движения подвижного состава. На участке непосредственно самой конструкции стандартное отклонение значений ширины рельсовой колеи колеблется в диапазоне от 0,23 мм до 0,41 мм.

Измерения прогибов рельса под статической нагрузкой от подвижного состава

Измерения выполнялись автором совместно со специалистами отделения Комплексные исследования по взаимодействию пути и подвижного состава АО «ВНИИЖТ». На опытном участке фиксировались четыре точки в зоне расположения узлов рельсовых скреплений. С нивелирной рейки снимались показания УГР до нагружения и после нагружения. В качестве нагрузочной массы накатывался груженный железнодорожный полувагон с осевой нагрузкой 23,5 т.

Данный эксперимент выполнялся на каждой БКП. Результаты измерений представлены автором в Таблице 3.9.

Таблица 3.9 — Перемещение рельса под статической нагрузкой, мм

| БКП | Контрольные точки | |||

| 1 | 2 | 3 | 4 | |

| Перемещение рельса под статической нагрузкой, мм | ||||

| ЕВ8 | 3 | 3 | 5 | 7 |

| \ВТ | 0 | 1 | 4 | 4 |

| РРВ | 1 | 1 | 3 | 1 |

| ЙУТ | 5 | 6 | 8 | 11 |

Принимая во внимание конструктивные особенности ЕВ8 и ЬУТ [134, 138, 139], что основной прогиб происходит вне узла рельсового скрепления, автором принято решение более детально провести исследование БКП с дискретными точками опирания на плите Рисунок 1.18. Таковыми в данном случае являются ^ВТ и РРВ. Для конструкции ^ВТ значения прогибов в точках 1 и 2 соответствуют участку с рельсовым скреплением Пандрол 8РС, а точки 3 и 4 — участку с рельсовым скреплением Г.)РР 300. На участке РРВ соответственно уложен единственный тип скрепления — 300.

Измерения прогибов рельса под динамической нагрузкой от подвижного состава

Измерения прогибов рельса под воздействием динамической нагрузки от подвижного состава производились на ЭК сотрудниками отделения «Комплексные исследования по взаимодействию пути и подвижного состава» АО «ВНИИЖТ» при непосредственном участии автора.

Условия проведения испытаний представлены в Таблице 3.10.

Таблица 3.10 — Условия при проведении испытаний по определению прогиба рельса под воздействием подвижного состава на ЭК

| 1 | Дата | 21.10.2015 г. |

| 2 | Время | 18:00 — 21:00 |

| 3 | Температура воздуха, ОС | — 2 |

| 4 | Локомотив | ВЛ 80с |

| 5 | Кол-во полувагонов, шт. | 83 |

| 6 | Максимальная осевая нагрузка, кН/ось | 250 |

| 7 | Скорость движения, км/ч | 70 |

| 8 | Конструкция БКП | РРВ |

| 9 | Конструкция рельсового скрепления | 300 |

Данные испытания выполнялись на участке опытной БКП РРВ. На каждой плите в трех местах устанавливались датчики перемещения (Рисунок 3.19) в трех различных слоях — между рельсом и путевой плитой, путевой плитой и несущей плитой, несущей плитой и тощим бетоном соответственно (Рисунок 3.20).Во время прохождения подвижного состава по опытному участку пути данные серии результатов перемещения фиксировались с помощью специализированного прикладного программного обеспечении на персональном компьютере (Рисунок 3.21).

Рисунок 3.20 — Установка датчиков перемещения

Рисунок 3.21 — Регистрация результатов измерений

Фиксирование результатов осуществлялось по тридцати шести точкам после прохождения подвижного состава с установленной для кольца скоростью — 70 км/ч. Результаты измерений представлены автором в Таблице 3.11, а также на Рисунке 3.22.

На момент проведения эксперимента поднадзорный опытный участок находился в опытной эксплуатации. Общий пропущенный тоннаж по участку составил 285 млн т брутто пропущенного груза, что сопоставимо с эксплуатацией линий высокоскоростного железнодорожного сообщения на протяжении порядка 10 лет.

Таблица 3.11 — Величины прогибов, измеренные на БКП РРВ на ЭК

| № плиты | № точки | Прогиб, мм | ||

| А | Б | В | ||

| 1 | 1 | 1,48 | 0,78 | 0,11 |

| 2 | 1,35 | 0,34 | 0,14 | |

| 3 | 1,76 | 0,43 | 0,12 | |

| 2 | 1 | 2,12 | 0,78 | 0,06 |

| 2 | 1,78 | 0,43 | 0,11 | |

| 3 | 1,66 | 0,45 | 0,05 | |

| 3 | 1 | 1,65 | 0,49 | 0,25 |

| 2 | 1,75 | 0,41 | 0,21 | |

| 3 | 1,37 | 0,64 | 0,30 | |

| 4 | 1 | 1,58 | 0,69 | 0,37 |

| 2 | 1,73 | 0,59 | 0,33 | |

| 3 | 1,63 | 0,22 | 0,12 | |

| 5 | 1 | 1,54 | 0,68 | 0,35 |

| 2 | 1,44 | 0,61 | 0,30 | |

| 3 | 1,64 | 0,56 | 0,10 | |

| 6 | 1 | 1,65 | 0,71 | 0,09 |

| 2 | 1,68 | 0,31 | 0,05 | |

| 3 | 1,63 | 0,59 | 0,03 | |

Продолжение таблицы 3.11

| № плиты | № точки | Прогиб, мм | ||

| А | Б | В | ||

| 7 | 1 | 1,45 | 1,00 | 0,09 |

| 2 | 1,29 | 0,58 | 0,18 | |

| 3 | 1,44 | 0,52 | 0,19 | |

| 8 | 1 | 1,55 | 0,83 | 0,09 |

| 2 | 1,71 | 0,12 | 0,05 | |

| 3 | 1,38 | 0,76 | 0,15 | |

| 9 | 1 | 1,36 | 0,59 | 0,18 |

| 2 | 1,32 | 1,09 | 0,08 | |

| 3 | 1,44 | 0,46 | 0,19 | |

| 10 | 1 | 1,52 | 1,03 | 0,08 |

| 2 | 1,68 | 0,49 | 0,05 | |

| 3 | 1,38 | 0,26 | 0,03 | |

| 11 | 1 | 1,40 | 0,82 | 0,07 |

| 2 | 1,43 | 0,43 | 0,05 | |

| 3 | 1,38 | 0,77 | 0,08 | |

| 12 | 1 | 1,54 | 0,73 | 0,08 |

| 2 | 1,68 | 0,34 | 0,04 | |

| 3 | 1,42 | 0,57 | 0,06 | |

| Среднее | 1,55 | 0,59 | 0,13 | |

| СКО | 0,17 | 0,22 | 0,09 | |

- А — между рельсом и путевой плитой;

- Б — между путевой плитой и несущей плитой;

- В — между несущей плитой и тощим бетоном.

С целью верификации предлагаемой автором математической модели для аналогичных условий во время проведения эксперимента на ЭК, указанных в Таблице 3.10, были проведены вычисления по определению прогибов рельса от статического и динамического нагружения подвижного состава на безбалластный путь. Результаты вычислений представлены на Рисунке 3.23.

Согласно серии среднестатических результатов определения экспериментальным путем прогиба рельса, указанных в Таблице 3.11, среднее значение прогиба рельса составляет 1,55 мм со среднеквадратичным отклонением 0,17 мм. Полученное значение прогиба рельса, согласно вычислениям с помощью предлагаемой автором математической модели, составляет 1,47 мм. Таким образом, подтверждается сходимость результатов вычисления с данными, полученными экспериментальным путём, с точностью в 94,8%.

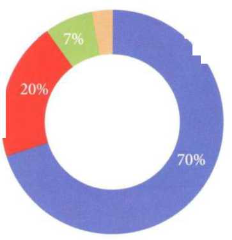

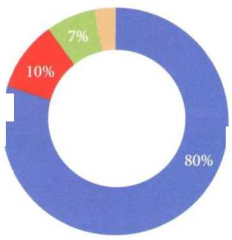

Экономическая составляющая элементов рельсового скрепления 300 в конструкции ЕЕВ

Протяжённость эксплуатируемых участков пути с БКП в нашей стране незначительна, и как следствие отсутствует достаточный накопленный опыт эксплуатации таких линий, позволяющий достоверно прогнозировать затраты на его строительство и дельнейшую эксплуатацию.

В мировой практике БКП позиционируются как конструкции для выделенного высокоскоростного движения со сроком службы до 60 лет. Однако отечественный опыт поднадзорной эксплуатации на ЭК подтверждает, что значения прогибов и напряжений в элементах БКП существенно меньше предельно-допустимых значений, что дает возможность применять ее даже при грузовом сообщении [145].Технико-экономическое обоснование строительства выделенных железнодорожных линий на БВСП требует тщательного многофакторного анализа возможных рисков, которые, в свою очередь, могут существенно повлиять на СЖЦ пути [72]. В рамках реализации проектов по строительству новых железнодорожных линий, капитальные вложения в верхнее и нижнее строение пути составляют порядка 70% от общей суммы инвестиций в инфраструктурную часть проекта. При этом важен и тип конструкции нижнего строения пути. Процентное соотношение стоимости верхнего строения пути на земляном полотне и на эстакаде показано на Рисунке 3.24 и Рисунке 3.25 [146]. Таким образом можно предположить, что стоимость элементов БВСП не превышает 20 % от общей стоимости затрат при строительстве новых линий.

Рисунок 3.24 — Соотношение стоимости элементов пути на земляном полотне

Рисунок 3.25 — Соотношение стоимости элементов пути на эстакаде

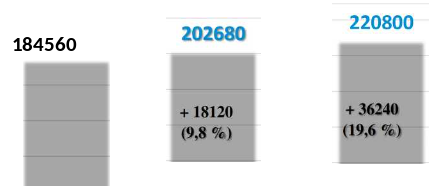

По состоянию на декабрь 2021 года стоимость одного узла рельсового скрепления типа 300 составляет 60 Евро. Таким образом, имеется возможность спрогнозировать необходимые инвестиции на обустройство 1 км пути на примере сравнения двух плитных конструкций пути РРВ, расстояние между узлами скреплений 650 мм [137], и СКТ8 III К.и8, расстояние между узлами скреплений 592 мм [90], а также условной БКП с расстоянием между узлами рельсовых скреплений 543 мм, что соответствует принятой эпюре шпал в 1840 штук на км пути. Результаты представлены на Рисунке 3.26.

Рисунок 3.26 — Стоимость скреплений на 1 км БВСП

Наименьшие инвестиции необходимы для конструкции РРВ. Для китайской конструкции пути СКТ8 III К.и8 и условной БКП необходимо на первоначальном этапе инвестировать на 9,8% и 19,6% больше, чем для РРВ. Что в свою очередь подтверждает необходимость разработки технико-экономического обоснования при выборе технических решений конструкции верхнего строения пути для высокоскоростной железнодорожной магистрали «Москва — Санкт-Петербург».

За время опытной эксплуатации конструкции пути РРВ на ЭК автор фиксировал выход из строя и/или дефектность элементов рельсового скрепления 300. Также после закрытия движения по 11-му пути на ЭК было произведено обследование с полным демонтажем рельсовых нитей и рельсовых скреплений. Обследованию подвергались все элементы рельсовых скреплений. Пропущенный тоннаж по опытному участку на момент закрытия движения (01.11.2018 г.) составил 1066,55 млн. т брутто пропущенного груза. Выход элементов скреплений при наработке указанного тоннажа представлен в Таблице 3.12

Таблица 3.12 — Дефектность элементов скреплений 300 и их стоимость в конструкции РРВ

| Наименование | Кол-во, шт. | Стоимость, с НДС 20%, € за шт. | Итого, с НДС 20%, € | Примечание |

| Клемма 8^ 15 | 4 | 2,65 | 10,6 | Излом прижимногорукава клеммы |

| Боковой упор \\Тр 15а | 1 | 4,41 | 4,41 | Скол упора, находящегося на участке переменной жесткости |

| Шуруп 8836/230 | 1 | 1,47 | 1,47 | Излом шурупа,находящегося научастке переменной жесткости |

| Итого | 16,48 | |||

Наиболее распространённым дефектом элементов узла рельсового скрепления 300, зафиксированным за период поднадзорной эксплуатации

на ЭК, является излом прижимного рукава клеммы 8КР 15 (Рисунок 3.27).

Рисунок 3.27 — Излом клеммы 8К^ 15 на участке РРВ

На поднадзорном экспериментальном участке РРВ на ЭК в общем было установлено 240 узлов рельсовых скреплений 300. Следовательно, отнесённые на один узел рельсового скрепления затраты на замену вышедших из строя элементов составляют 0,069 €/на узел. Принимая во внимание риски, связанные со строительством, а также возможными эксплуатационными отклонениями от заданного положения пути в плане и профиле, как на участках основной конструкции, так и участков переменной жёсткости, необходимо учитывать коэффициент возникновения данного события 100%.

Основываясь на расчётных и экспериментальных данных, указанных в Таблице 3.12, имеется возможность спрогнозировать выход и стоимость вышедших из строя элементов скрепления за период 1 млрд т брутто на 1 км пути для конструкций РРВ, СВТ8 III ВП8 и условной БКП. Прогнозируемые затраты на замену вышедших из строя элементов скрепления, с коэффициентом запаса 100%, представлены автором на Рисунке 3.28

Рисунок 3.28 — Прогнозируемые затраты стоимости вышедших элементов скрепления на участках БВСП за период 1 млрд. т брутто пропущенного груза

Исходя из полученных расчётных прогнозируемых затрат имеется возможность предположить, что прогнозируемые затраты на замену вышедших из строя элементов рельсовых скреплений в конструкции РРВ ниже на 2,2% в сравнении с конструкцией СВТЗ III ВИЗ и ниже на 4,3% в сравнении с условной БКП.

Выводы

- По результатам лабораторных испытаний в лабораторных условиях были определены фактические значения статической и динамической жесткости эластичных прокладок из материалов ЕР и Вуге1, применяемых в конструкции рельсового скрепления типа 300, в диапазоне температур от -50 С до +23 С и интервале испытательных нагрузок от 20 до 70 кН.

- Посредством аппроксимации зависимостей влияния низких температур на статическую и динамическую жёсткость эластичной прокладки рельсового скрепления были определены полиномиальные функции, позволяющие вычислить коэффициенты, введённые в расчётную модель.

- В ходе натурных испытаний на Экспериментальном кольце АО «ВНИИЖТ» за опытными участками безбалластных конструкций пути при наработке тоннажа в 600 млн т пропущенного груза наиболее стабильные показатели ширины рельсовой колеи зафиксированы на безбалластном участке пути.

- Впервые был проведён эксперимент на Экспериментальном кольце в условиях Российских железных дорог по определению прогиба рельса БКП под воздействием динамической нагрузки от грузового подвижного состава при отрицательной температуре окружающего воздуха. Среднее значение прогиба рельса из серии зафиксированных экспериментальных результатов составило 1,55 мм со среднеквадратичным отклонением 0,17 мм.

- Проверена адекватность усовершенствованной математической модели определения прогиба рельса БКП с учётом влияния низкой температуры. Сходимость расчётных значений с экспериментальными данными составила 94,8% для конструкции пути и узлами рельсового скрепления 300 с эластичными прокладками из материала ЕРР)М.

- С целью дальнейшего уточнения и верификации расчётной модели необходимо продолжить проведение испытаний на реальных высоких скоростях свыше 250 км/ч на высокоскоростном полигоне, которым возможно станет участок линии ВСМ «Москва — Санкт-Петербург».

Используемая Литература

- Временнный железнодорожный путь безбалластной конструкции верхнего строения пути на участке 3-го пути (необщего пользования) Экспериментального кольца ст. Щербинка Московской железной дороги. Проектная документация. Раздел 1. Пояснительная записка. — 2019. — Том 1. — 46 с.

- Разуваев, А.Д. Пути повышения эффективности строительства ВСМ [Текст] / А.Д. Разуваев, Д.С. Зандарашвили, А.Э. Саркисов // Экономика железных дорог. — 2016. — №3. — С. 86-94.

- Разуваев. А.Д. Сферы применения безбалластного пути [Текст]/ Савин А.В.. Разуваев А.Д. // Вестник института проблем естественных монополий: Техника железных дорог. 2016. — № 3(35). — С. 32-41.

- Савин, А.В. Исследования безбалластной конструкции верхнего строения пути [Текст] / А.В. Савин, А.М. Бржезовский, В.В. Третьяков [и др.] // Вестник ВНИИЖТ. — 2015. — № 6. — С. 23-32.

- Савин, А.В. Переходные участки после пропуска 1,1 млрд т груза брутто [Текст]/ А.В. Савин, К.И. Третьяков, А.В. Петров // Путь и путевое хозяйство. — 2019. — № 8. — С. 25-28.

- Савин, А.В. Переходные участки после пропуска 1,1 млрд т брутто /А.В. Савин, К.И. Третьяков, А.В. Петров [Текст]// Внедрение современных конструкций и передовых технологий в путевое хозяйство. — 2019. — Т. 14. — С. 57-63.

- Петров, А.В. Рельсовые скрепления безбалластных конструкций пути на Экспериментальном кольце ОАО «ВНИИЖТ» [Текст] / А.В. Петров, А.В. Савин, А.В. Лебедев // Путь и путевое хозяйство. — 2015. — №12. — С. 2-5.

- Липко, Ц. Безбалластные системы верхнего строения пути [Текст] / Ц. Липко // Путь и путевое хозяйство. — 2012. — №1. — С. 25-26.

- Яновский, А.С. Новой станции — новая конструкция пути [Текст] / А.С. Яновский // Путь и путевое хозяйство. — 2015. — №1. — С. 19-21.

- Петров, А.В. Изменение параметров рельсовой колеи безбалластного пути на участках с различными типами рельсовых скреплений [Текст]/ А.В. Петров. // Современные проблемы проектирования, строительства и эксплуатации железнодорожного пути. Труды XIII Международной научнотехнической конференции. Чтения, посвященные памяти профессора Г.М. Шахунянца. / Московский государственный университет путей сообщения Императора Николая II. — Москва, 2016. — С. 173-175.

- Программа и методика сравнительных полигонных испытаний безбалластных конструкций пути (БКП) четырех типов,

включая сбор данных о трудозатратах на текущее содержание. Утверждена: Начальником центра организации скоростного и высокоскоростного движения ОАО «РЖД» Петрушенко Г.В., Москва, 2014. - Дорошкевич, А.А. Испытания конструкции 1.УТ [Текст] / А.А. Дорошкевич, М.Ю. Хвостик, Н.В. Рессина и др. // Путь и путевое хозяйство. — 2013. — №10. — С. 22-23.

- Яновский, А.С. Новой станции — новая конструкция пути [Текст] / А.С. Яновский // Путь и путевое хозяйство. — 2015. — №1. — С. 19-21.

- Плитное основание пути системы Вод1 на новой линии Нюрнберг — Ингольштадт [Текст] // Железные дороги мира. — 2006. — №12. — С. 63-65.

- Петров, А.В. Рельсовые скрепления безбалластных конструкций пути на Экспериментальном кольце ОАО «ВНИИЖТ» [Текст] / А.В. Петров, А.В. Савин, А.В. Лебедев // Путь и путевое хозяйство. — 2015. — №12. — С. 2-5.

- Савин А.В. Рельсовые скрепления в безбалластных конструкциях пути на Экспериментальном кольце ОАО «ВНИИЖТ». Часть 1 [Текст]/ А.В. Савин, А.В. Лебедев, А.В. Петров // РСП Эксперт. — 2016. — № 9. — С. 16-18.

- Савин А.В. Рельсовые скрепления в безбалластных конструкциях пути на Экспериментальном кольце ОАО «ВНИИЖТ». Часть 2 [Текст]/ А.В. Савин, А.В. Лебедев, А.В. Петров. // РСП Эксперт. — 2016. — № 10. — С. 27-29.