Цикл статей:

Глава 1 — Разработка технологии композитных цементно — бентонитовых систем с добавкой золы от сжигания шпал и применение их при строительстве и эксплуатации объектов инфраструктуры железнодорожного транспорта

Глава 2 — Исходные материалы и методы исследования

Глава 3 — Разработка состава композитных растворов с заменой цемента золой от сжигания шпал

Глава 4 — Экологическая безопасность композитного раствора содержащего золу Глава 5 — Эколого-экономическое обоснование использования золы в производстве композитных растворов

Исходные материалы

Основными сырьевыми материалами, используемыми, в исследованиях являлись: цемент, жидкое стекло, бентонит и зола от сжигания шпал.

- Портландцемент марки М 400 [142];

- Натриевое жидкое стекло [143];

- Бентонитовый порошок марки П2Т2А;

- Зола от сжигания отработанных деревянных шпал; Вода [144, 145].

Портландцемент

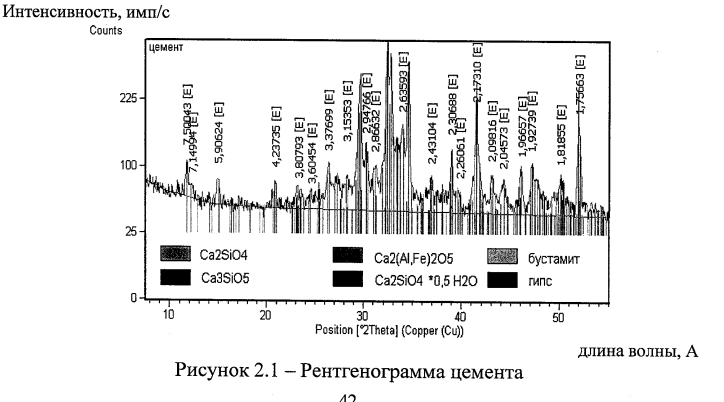

Методом рентгенофлюоресцентного анализа определяли химический состав цемента, содержащего соответственно оксиды и тяжелые металлы, ppm: Si02 — 421480; ТЮ2 — 4157,6; А1203 — 74762; Fe203 — 24650; МпО — 1139,6; MgO — 39626; К20 — 12186; Р205 — 1633,0; Ва — 224,38; Сг — 108,74; Cs — 16,654; Rb — 23,227; Sr — 719,68; V — 76,446; Со — 25,333; Си — 82,658; Ni — 72,207; Pb — 11,379; Zn — 112,87; S — 17193; Cd — 2,2347; Sn — 2,6070; Hg — 0,005925; As- 15,365.

Установлено, что в его состав входят фазы Са28Ю4 и Са2814-0,5Н20 отвечающие белиту, Са38Ю5 — алиту, Са0.81Мп0.198Юз, Са2(АЮ.69РеО.31)205 ~ бустамиту, кроме того, в цементе присутствует большое количество рентгеноаморфной фазы.

Натриевое жидкое стекло

В работе использовали натриевое жидкое стекло с плотностью 1,46 г/см3 и силикатным модулем 2,7-3,4%.

В состав жидкого стекла входят, масс. %: двуокиси кремния 21-24; окиси железа и окиси алюминия макс. 0,25; окиси кальция макс. 0,2; серного ангидрида макс. 0,15; окиси натрия 7,9-8,8.

Бентонит

В состав композитного раствора кроме цемента входит бентонит, который придает системе устойчивость и регулирует пластичность и вязкость смеси.

На территории России выделяются несколько крупных регионов, в которых находятся месторождения бентонитов: Восточно-Европейская платформа, Урал, Западно-Сибирская платформа и Дальний восток.

Крупнейшим Российским производителем бентонита является ООО «Компания БЕНТОНИТ», сырьевой базой которого являются месторождения в Хакасии, Курганской области и в Республике Азербайджан (Даш- Салахлинское месторождение). Для улучшения технологических и сорбционных ионообменных свойств бентонита на предприятиях компании проводят его модифицирование кальцинированной содой и полимерами. При этом получают бентонопорошки марок ПБМА, ПБМБ и ПБМВ, соответствующие техническим условиям [146].

Кроме того, производят бентопорошки и бентонитовые глины, модифицированные только кальцинированной содой для приготовления формовочных смесей марок П2Т2А, П1Т1, П2Т1, П1Т1А, П2Т1А, П2Т2 [147].

Из всего многообразия промышленных образцов выпускаемых в промышленных объемах было необходимо выбрать бентонит, отвечающий наиболее высокими физико-химическими свойствами для использования в качестве инъекционных растворов.

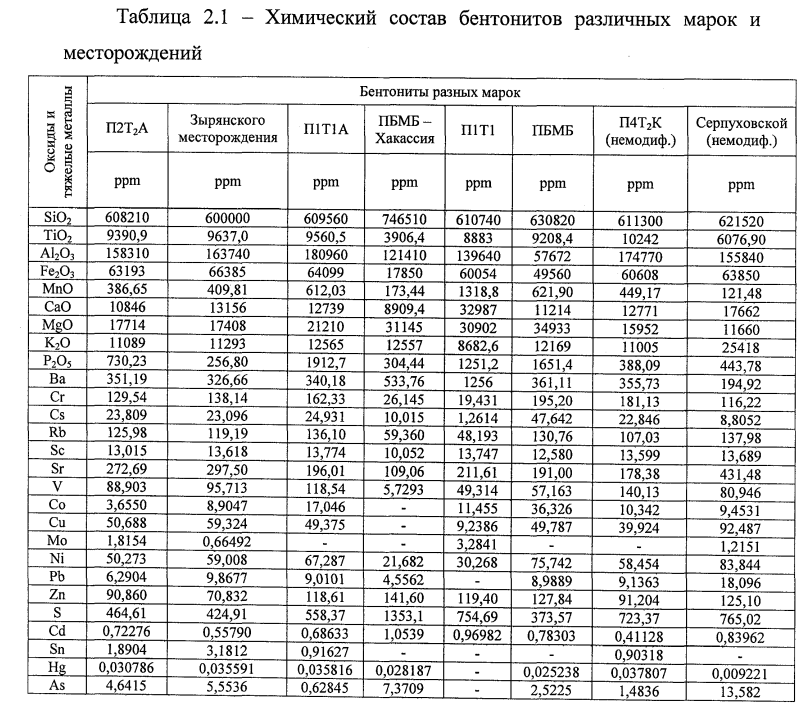

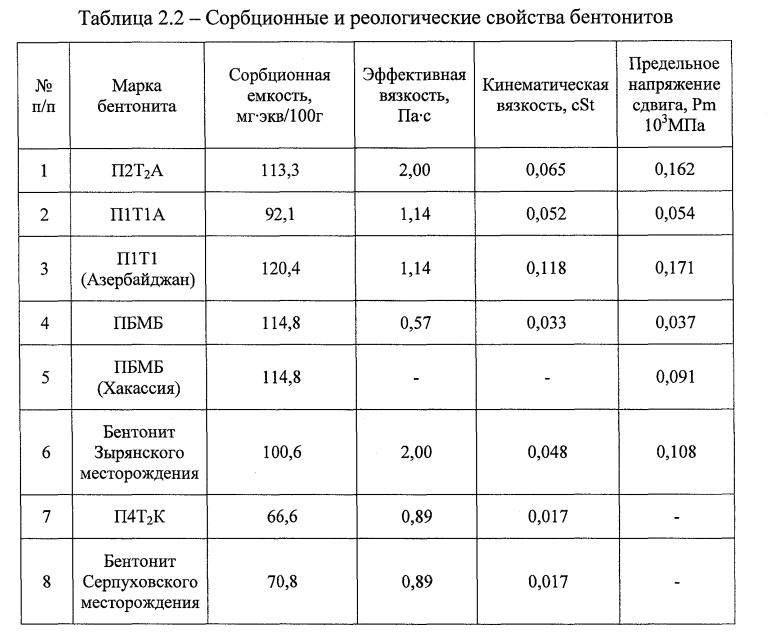

Для этого определяли химический состав и реологические свойства в бентонитовых порошках марок П2Т2А, П1Т1А, П1Т1 (Азербайджан), ПБМБ, ПБМБ (Хакасия, 10-й Хутор), бентоните Зырянского месторождения (г. Курган), а также в немодифицированных бентонитах марки П4Т2К и Серпуховского месторождения. Элементный состав бентонитов определяли на спектрометре марки Спектроскан — МАХС (табл. 2.1).

Концентрации элементов и оксидов, входящих в состав бентонитов существенно различаются в зависимости от их происхождения и модификации. Это в основном относится к содержанию в бентоните оксидов кремния, алюминия и кальция. Повышенная концентрация этих оксидов наблюдается у таких бентонитах как П2Т2А и П1Т1 (Азербайджан).

В табл. 2.2 приведены данные по сорбционной емкости бентонитов [148], кинематической вязкости 5%-ных суспензий, эффективной вязкости и пластическую прочность 10% суспензий через час после приготовления.

Сорбционная емкость, характеризующая адсорбционные свойства бентонитов изменяется от 67 до 120 мг-экв/100г. Для модифицированных бентонитов она находится в пределах от 100 до 120 мг-экв/100г, а у немодифицированных колеблется от 66,6 до 70,8 мг-экв/100г [149].

Наиболее информативные показатели, по которым можно ранжировать бентониты для использования их в композитных растворах являются реологические свойства. Бентониты, модифицированные содой и полилакриламидом марки ПБМБ, имеют почти в 3,5 раза меньшую кинематическую и эффективную вязкости и почти в 5 раз меньшее значения предельного напряжения сдвига, чем бентонит марки П1Т1. Реологические характеристики бентонита марки ПБМБ Хакасского месторождения, оказалось невозможно определить, так как его суспензия расслаивалась сразу же после приготовления. Реологические свойства немодифицированных бентонитов также имели пониженные значения. Из данных табл. 2.2 видно, что кинематическая вязкость бентонитовых суспензий почти в 7 раз меньше чем у модифицированного бентонита марки П1Т1, а предельно напряжение сдвига примерно в 20 раз ниже.

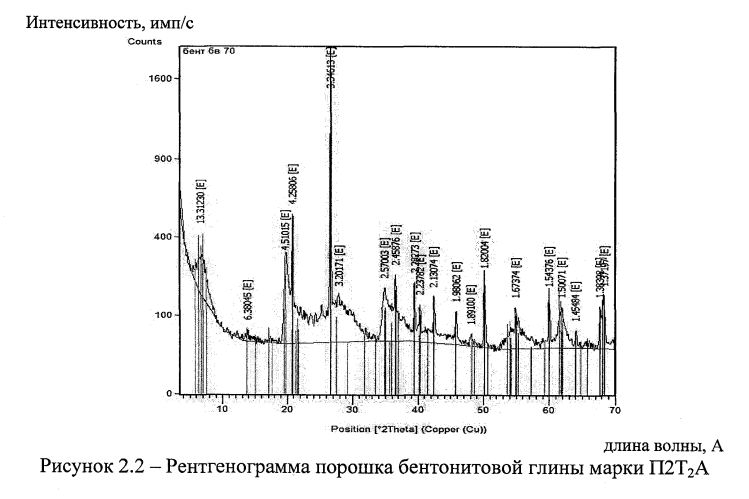

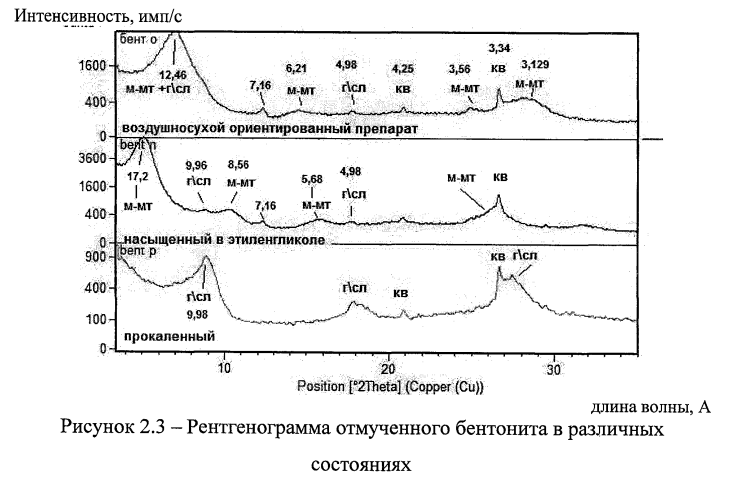

Среди модифицированных бентонитов высокие реологические показатели имеют бентониты марок П2Т2А, П1Т1А и П1Т1 (Азербайджан). В то время как вязкость и прочностные свойства бентонита Зырянского месторождения оказались на 15-20% ниже. По сорбционной способности бентонит Зырянского месторождения и бентонит марки П1Т1А имеют меньшую сорбционную способность, чем бентониты П1Т1 (Азербайджан) и П2Т2А. На основании сравнения физико-химических свойств рассмотренных бентонитов можно сделать вывод о том, что для использования в инъекционных растворах могут быть рекомендованы бентониты марок П1Т1 (Азербайджан) и П2Т2А. В работе использовали бентонит марки П2Т2А Зырянского месторождения. Рентгенограмма которого, приведена на рис. 2.2 и 2.3. Анализ проводили на автоматизированном рентгеновском дифрактометре ДРОН-3.

Методом полуколичественного рентгенофазового анализа отмученного бентонита установлено, что в его состав входит, масс. %: монтмориллонит 75-80, кварц 15-17, каолинит 1-2% и гидрослюда мусковитового типа 1-2%.

Зола от сжигания отработанных деревянных шпал

Свойства золы устанавливали по результатам химического, минерального, микрозондового состава, дисперсности и основности.

Основность золы определяли по количеству нейтрализованной кислоты, она составила 25,01 мл. Это позволяет отнести ее к золам средней основности.

Химический состав в золе определяли рентгенофлюоресцентным методом по трем образцам, отобранным в различные периоды времени из сухого пылеуловителя. В состав золы от сжигания шпал входят, масс. %: кремния диоксид — 72,0; алюминия окись — 6,7; магния окись — 2,7; кальция окись — 6,83; окись натрия — 0,25; сульфаты — 1,1; окись калия — 1,6; пятиокись фосфора — 0,6; окись ванадия — 0,9; итого — 92, 68. Тяжелые металлы — 7,32%. Общая сумма — 100%. Концентрация тяжелых металлов составила соответственно, ppm: As — 15,125; Ni — 53.29; Си — 326,9; Sn — 7863,5; Fe — 63837,5; Со — 225,0; Mn — 779,77; W — 48,221; Mo — 95,821.

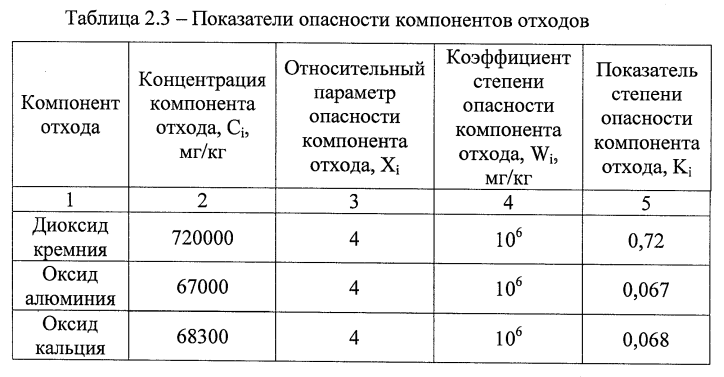

По данным химического состава рассчитывали класс опасности золы для окружающей природной среды [150] и здоровья человека [151].

В табл. 2.3 приведены показатели опасности компонентов отходов для окружающей среды.

относится согласно [150] к четвертому классу опасности.

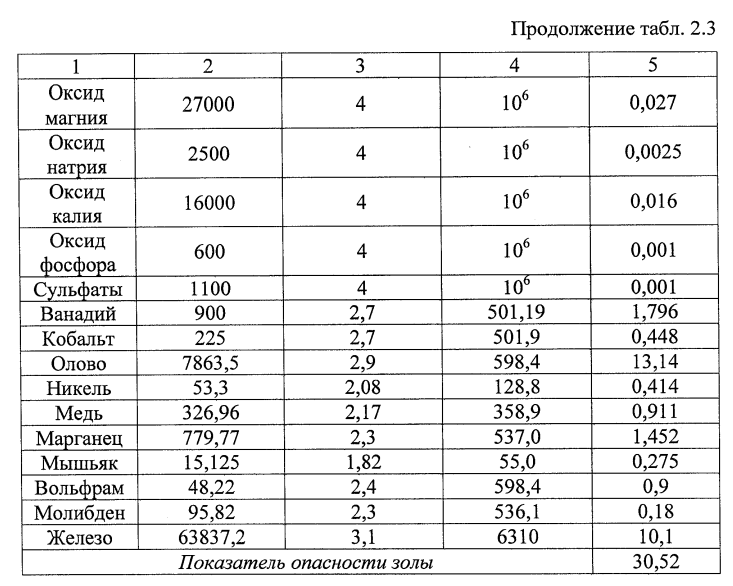

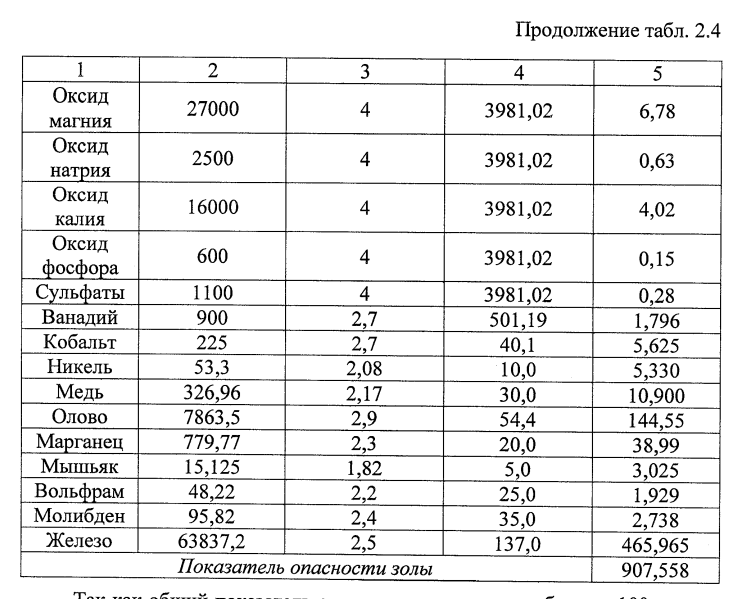

В табл. 2.4 приведены показатели опасности компонентов отходов для здоровья человека.

Так как общий показатель степени опасности золы больше 100, то она относится согласно [151] к третьему классу опасности.

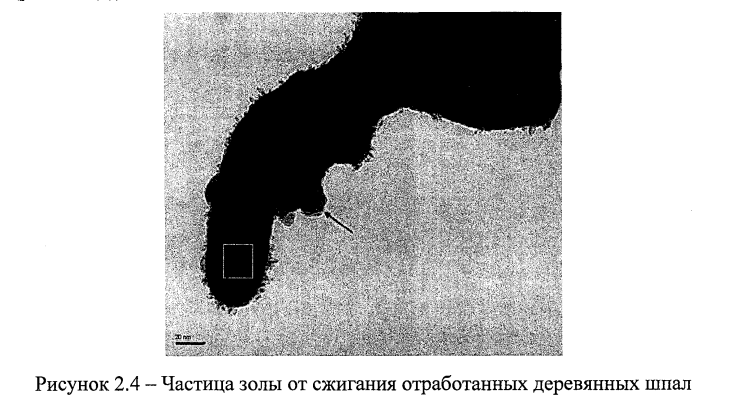

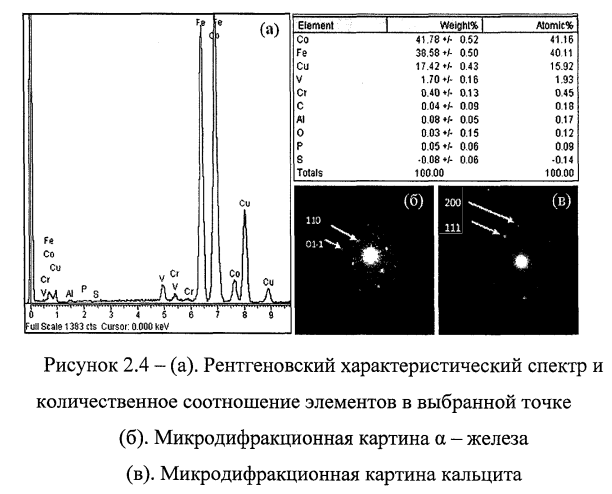

Состав золы от сжигания отработанных деревянных шпал изучали с помощью растровой электронной микроскопией с микрозондовой приставкой в отделе минералогии Всероссийского научно- исследовательского института минерального сырья им. Н.М. Федоровского (ФГУП «ВИМС»), на приборе Теспаь12 Филипс (Голландия), с увеличение 500 тыс., разрешением 1,2 А, микрозондовой приставкой и микродифракцией. По данным микроанализа зола представляет собой сплав в основе, которого лежит железо (рис. 2.4 (а)). По данным микродифракции (рис. 2.4 (б)) это а-железо с объемно центрированной решеткой и параметром элементарной ячейки а=3,59А. Все остальные элементы изоморфно входят в этот сплав. Крупная частичка золы располагается на поверхности более

мелкой частицы (показана стрелкой). Ее микродифракция отвечает кальциту (рис. 2.4 (в)).

Спектр и состав частицы приведен на рис. 2.4 (а). На основании микродифракционной картины можно утверждать, что частица (рис. 2.4) относится к кальциту и одновременно здесь отмечено присутствие альфа- железа (рис. 2.4 (б) и (в)).

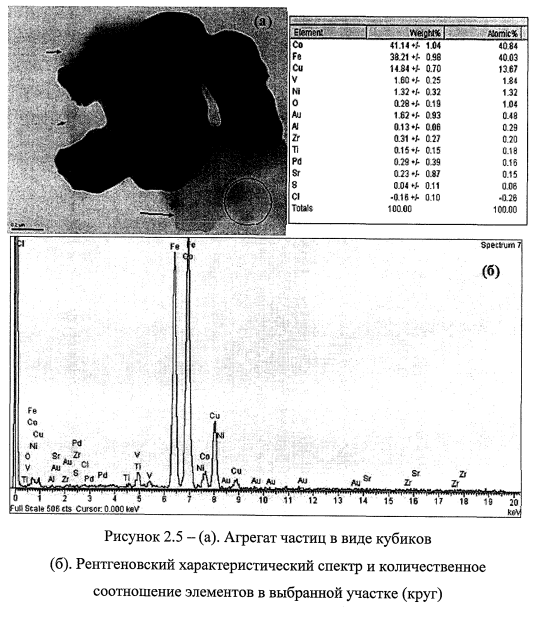

Необходимо отметить, что большинство металлов в образце сосредоточено в более или менее крупных обособлениях, незначительная их часть рассеяна в виде тонкодисперсных обособлениях или в виде изоморфных примесях (рис. 2.5 (а)). Они также представляют сплав а-железа с рядом элементов частиц погруженных в тонкодисперсную массу вещества, которые растворимы в воде. Элементный состав этой пленки (круг) приведен на рис. 2.5 (б).

Подробным анализом других частичек золы установлено, что зола — уноса от сжигания деревянных шпал представляет агрегат частиц из сплава, состоящего из: железа и меди в виде кубиков, перемежающихся чешуйчатыми обособлениями слоистого алюмосиликата, в которые входят каолинит, монтмориллонит и гидрослюда. Здесь же отмечено присутствие зерен кварца, кальцита и других минералов не несущих основную нагрузку в золе по содержанию микро минеральных фаз.

Установлено, что в основном размер частиц соответствует 30-40 мкм.

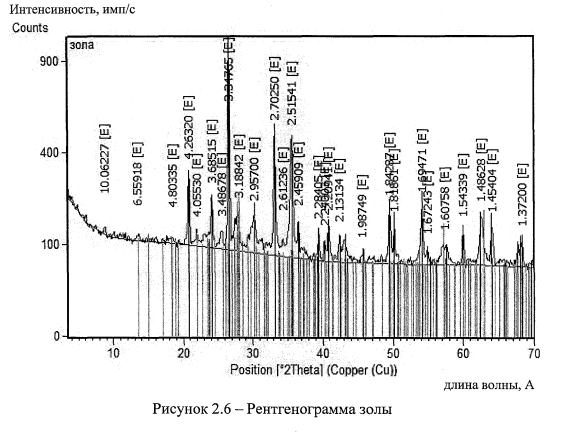

На рис. 2.6 приведена рентгенограмма порошка золы, на основании которого определено, что в его состав входит кварц, плагиоклаз, гематит и минерал со структурой шпинели.

Методы исследования

Определение содержания металлов рентгенофлюоресцентным

методом

Рентгенофлюоресцентная спектрометрия (РФ — спектрометрия) — метод воздействия излучения рентгеновской трубки, материал пробы, а точнее атомы содержащихся в нем элементов возбуждаются и эмитируют собственное излучение, которое называется флюоресценцией. Каждый элемент измеряемой пробы эмитирует характерное только для него флюоресцентное излучение, а интенсивность этого излучения находится в прямой зависимости от концентрации данного элемента в пробе.

Исследуемые образцы размалывали в фарфоровой ступке до состояния пудры. Затем в специальную форму для приготовления таблетки насыпают борную кислоту и закрывают ее выпуклым цилиндром и ставят под пресс под давлением 4 кг-см , для образования выемки. Вытаскивали цилиндр и насыпали исследуемый образец так, чтобы выпуклость полностью заполнилась. Ставили плоский цилиндр и давили под прессом до 7 кг-см2.

Рентгенограмму образцов снимали в таблетках, приготовленных в матрице из борной кислоты при давлении 7 кг-см2, на рентгенофлюоресцном спектрометре марки Спектроскан — МАХ.ОУ.

Методы электронно-микроскопических исследований

Репликация

Для выявления микроструктур пород с помощью просвечивающего электронного микроскопа (ПЭМ) Теспаь12 Филипс (Голландия). Увеличение 500тыс., разрешение 1,2 А, с микрозондовой приставкой и микродифракцией.

Канифоль нагревали в тигле на закрытом нагревательном приборе, добавляли спирт и перемешивали расплав. Образец опускали в тигель с расплавом и проваривали его в течение 2-3 часов, периодически добавляя спирт. Затем образец вынимали из тигля, размещали его на предметное стекло и прогревали 20-30 мин., для удаления излишек спирта. Остывшие образцы раскалывали и укрепляли на предметном стекле вверх свежесколотой поверхностью параллельно стеклу. На подготовленную, таким образом поверхность напыляли угольную пленку. Напыление, отделение реплик и исследование их под электронным микроскопом проводили методами, описанными в научно-методическом руководстве [152].

Разрешение реплик оказалось достаточно высоким, что позволило выявить детали строения, как отдельных минеральных индивидов, так и органических остатков.

Растровая электронная микроскопия

Возможность получения разнообразной информации с помощью растровых электронных микроскопов (РЭМ) В8-301 (Чехия). РЭМ обладает достаточно высоким разрешением (100-75 А, т.е. более чем на порядок выше световых микроскопов), имеет большую глубину резкости изображении (0,50,8 мкм) и позволяет изучать любые массивные объекты без предварительной подготовки в диапазоне увеличений от 20 до 150000, что сравнимо с увеличением просвечивающихся электронных микроскопов.

РЭМ позволяет наблюдать и изучать структуру и типографию объекта при послойном его стравливании или раскалывании; кристаллическую структуру массивных образцов методом каналирования электронов; химический состав локальных участков объекта и распределение химических элементов на его поверхности при послойном анализе и в процессе химических реакций; кинетику роста микрокристаллов; пластическую и хрупкую деформацию минералов; сублимацию материалов; химический состав и формы выделений субмикрокристаллов в газово-жидких включениях, а также многие другие химические и физические процессы, происходящие в минерале. При этом одновременно предоставляется возможность проводить количественную стереометрию и морфометрию.

Образцы, изученные предварительно другими методами (рентгеновский анализ, оптическая микроскопия, химический анализ) раскалывали, таким образом, чтобы глубина рельефа не превышала 1-2 мкм. Образцы помещали в специальный держатель и на исследуемую поверхность наносили комбинированным или раздельным напыление угольную пленка толщиной 50-60 А. С помощью этой операции на непроводящей поверхности скола конкреции получали хорошо проводящий слой.

Подготовленный образец помещали в колонну микроскопа и исследовали на столике с наклоном. Это позволяло получать снимки в отраженных электронах практически со всех участков объекта и с выступов, размер которых не превышает нескольких микрометров.

Микродифракция

Метод микродифракции является универсальным способом определения фазового состава микровключений в минералах, их ориентационных взаимоотношений с матрицей, степени окристаллизованности, дефектности и т.д. С помощью этого метода были идентифицированы микродифракционные картины [153].

Приготовление бентонито — цементной смеси

В фарфоровый стакан на 0,5 л наливали 90 мл дистиллированной воды, взвешивали 5г бентонита на весах (модели ТН-213 с точностью ±0,01), перемешивали мешалкой 15 минут и оставляли для замачивания на сутки. Затем смесь перемешивали 15 минут, добавляли 50 г цемента, после чего вводили жидкое стекло и затем выливали в приготовленные емкости.

Определение напряжения сдвига бентонито — цементных систем на пластометре Ребиндера

Образец бентонито — цементной системы помещали на столик. Затем его поднимали, поворачивая ручку до тех пор, пока поверхность образца не соприкоснется с углом конуса. Глубину погружения конуса определяли по окуляру МИР-1 с ценой деления 0,1 мм. Для этого поворачивали ручку, устанавливали окуляр МИР-1 в такое положение, когда риска на штыре конуса совместиться со значением «0» на градуировке окуляра.

Снимали груз (от 0,2г — 15г) с чашки и он погружался в испытуемый образец. Глубину погружения конуса определяли по количеству делений градуировки окуляра, на которые сместилась риска конуса. Напряжение сдвига Рт(МПа) определяли по формуле:

Определение пластической прочности бентонито — цементной системы на приборе Ребиндера — Гороздовского

На столик помещали образец бентонито — цементной системы. На ограничитель держателя конуса нагружали вес массой от 50 до 1800 г. Столик подъемником приводили в соприкосновение с поверхностью образца. Под действием нагрузки конус погружался в испытуемый образец. Глубину погружения конуса определяли по количеству делений окуляра МИР-1. Напряжение сдвига Рт(МПа) определяли по формуле:

Определение относительной вязкости бентонитовых суспензи

Вязкость бентонитовых суспензий с добавление стабилизаторов измеряли на капиллярном вискозиметре с висячей каплей типа ВПЖ — 1 с диаметром капилляра 1,3 мм.

Кинематическая вязкость жидкости определяли по формуле:

Определение на сжатие бентонито — цементных систем

Гидравлический пресс ИП-100 предназначен для статических испытаний на сжатие стандартных образцов бетонов [154], кирпича и других строительных материалов.

Определение коэффициента фильтрации затвердевших систем

Коэффициент фильтрации композитных образцов определяли на стенде ЦИПК. Работа установки основана на принципе постоянного расхода воды через испытуемый образец. При движении воды на концах образца (керна) создается разность давления, которая измеряется дифференциальным манометром, если разность давления достигает большой величины, то она измеряется образцовыми манометрами, один из которых измеряет давление перед керном, а другой после керна.

Испытуемые образцы заливали в металлические формы, из которых их извлекали после затвердевания и хранили до начала испытания в эксикаторах над водой. При испытании образец цилиндрической формы диаметром 30 мм и высотой 50 мм устанавливали в кернодержателе и обжимали резиновыми манжетами. Создаваемое поршнями установки давление воды изменяли от 0 до 60 МПа.

Определение коэффициента фильтрации производили по формуле:

Определение поверхностного водопоглощения композитных систем

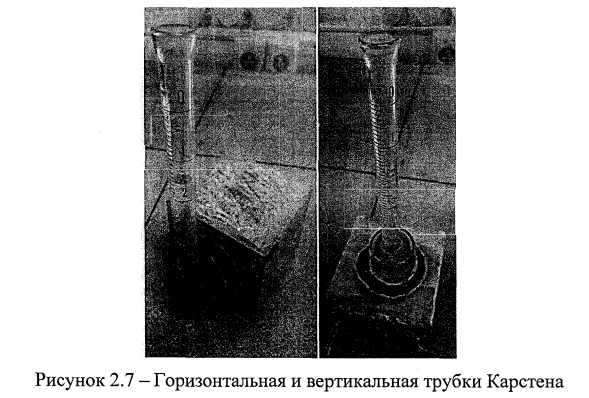

Водопоглощение цементо — бентонитовых композитных растворов определяли через 28 сутки с помощью горизонтальных и вертикальных трубок Карстена.

Прибор приклеивали к поверхности композитного отвержденного раствора, после чего его прижимали, образуя при этом герметичный стык.

Таким образом, «колокол» ограничивает собой круговую поверхность диаметром 20 мм, что составляет около 3 см2. После этого трубку заполняли водой до нулевой отметки.

Через равные промежутки времени замедляется падение уровня воды по отношению к нулевой отметке. При снижении уровня воды 1 или 2 мл, трубку снова заполняли водой для поддержания постоянного давления.

Оценка степени водопоглощения или водонепроницаемости композитного раствора определяли на основании среднего значения из 10 измерений.

Водопоглощение рассчитывали делением скорости поглощения воды на площадь испытываемой поверхности.

Определение основности золы

Основность золы определяли по количеству кислоты, нейтрализованной золой [155]. Для определения брали навеску исследуемой пробы золы 1 г и помещали её в колбу емкостью 250 мл. Наливали в колбу 50 мл 2 %-го раствора соляной кислоты, добавляли 15-20 стеклянных бус и закрывали колбу тонкостенной стеклянной пластинкой. Содержимое колбы нагревали в течение 10 минут, не доводя до кипения. В полученный раствор после остывания до комнатной температуры добавляли 5-6 капель спиртового раствора метил-красного индикатора. Титрование производили 4 % -м раствором буры при постоянном взбалтывании до перехода раствора в колбе из красного в желтый цвет. Заканчивали титрование, если в течение 5 минут в колбе с раствором нет обратного цветного перехода. Фиксировали объем израсходованного раствора буры на титрование и вычисляли количество кислоты, связанной золой по реакции нейтрализации между кислотой и бурой:

Из реакции составляли уравнение по пропорции атомных масс с учетом концентраций растворов кислоты и буры:

Этот параметр (Z) является характеристикой основности золы, так как основные составляющие золы активно реагируют с кислотой, нейтрализуя её. Чем больше кислоты нейтрализуется золой, тем больше основность золы. И наоборот, чем больше кислых составляющих золы, тем меньше кислоты нейтрализуется и меньше основность золы.

Определение пористости композитных растворов

Пористая структура отвержденных композитных растворов определяли по равновесной адсорбции паров бензола, весовым методом при температуре 293 К. Для этого использовали высоковакуумную сорбционную установку с пружинными кварцевыми микровесами с чувствительностью около 20 мкг. Перед измерениями образцы предварительно вакуумировали до постоянного веса при остаточном давлении 10″5 Па и температурах 350 °С.

Определение токсичности, фитотоксичности и

агроэкологической оценке композитных растворов

Экологическую безопасность цементно — бентонитовых композитных растворов при различном содержании золы определяли в лабораторных условиях методом биотестирования на проростках озимой пшеницы. Фитотоксичность и агроэкологическую оценку проводили в соответствии с общепринятой методикой [156].

Биотестирование водных вытяжек на проростках озимой пшеницы осуществляли следующим образом.

Образец измельчали, заливали дистиллированной водой в соотношении 1:5 и оставляли на сутки, при периодическом перемешивании. Через сутки образец фильтровали через белый фильтр.

В чашки Петри засыпали 80 г песка, предварительно промытого, просушенного и просеянного через сито 0,3 мм. Песок увлажняли до достижения полной влагоемкости. Для чего использовали отфильтрованную вытяжку. В каждую чашку сажали 25 предварительно отобранных семян. Семена в чашках размещали одинаково, по двум окружностям с расстоянием между семенами в 5 мм. Семена присыпали песком и ставили в подготовленное для проращивания место. Проращивание проводили в темноте при температуре 20°С.

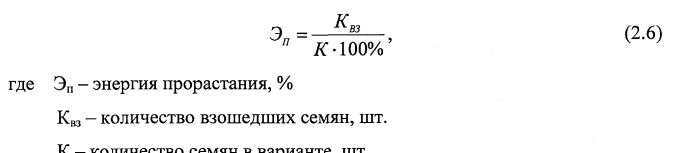

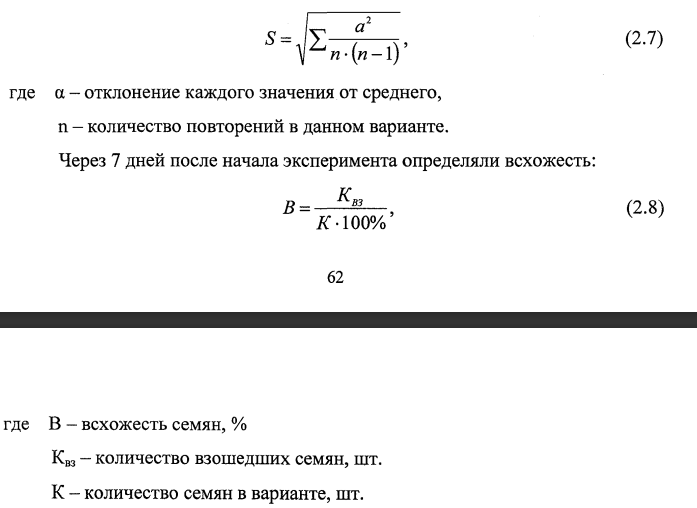

Через три дня после начала эксперимента определяли энергию прорастания.

Через 7 дней в каждой чашке срезали и подсчитывали все нормально развитые побеги и взвешивали с точностью ±0,1 мг. После этого каждый побег выравнивали по линейке и измеряли с точностью ±0,1 мм.

Затем проводили усреднение данных. Для полученных средних значений определяли погрешность 8:

Вытяжка от образца считается токсичной, если установлено достоверное снижение жизненности тест — объекта, хотя бы по одному показателю (масса и/или высота проростков) на 20 и более процентов относительно контрольного варианта. В целом ряде случаев наблюдается математически подтвержденное снижение жизненности в интервале от 0 до 20 %. Такое действие пробы на тест-объект следует рассматривать как достоверно негативное.

Статистическая обработка результатов

При изучении физико-механических и других свойств композитных растворов измеряемые величины (прочность при сжатии, водопоглощение, стабильность и другие) носят случайный характер. Для объективной оценки точности измеряемых случайных величин использовалась статистическая обработка результатов эксперимента.

Результаты обработки экспериментальных данных производили при помощи программы Microsoft Excel. Фактически данные физико- механических испытаний подвергались статистической обработке с вычислением среднеарифметических значений результатов испытаний (М), среднеквадратичного отклонения (G), коэффициента вариации (V) и определением количества образцов (п), необходимых для получения результатов с заданной степенью точности (Р). В экспериментальных исследованиях физико-механических свойств отвержденного композитного раствора коэффициент вариаций составил не более 10%, что является допустимым. Для обеспечения достоверности результатов эксперимента в испытаний принято в каждой серии не менее трех, что удовлетворяет требования.

Выводы

- Установлено и экспериментально доказано по реологическим и сорбционным свойствам необходимость применения бентонита Зырянского месторождения марки П2Т2А для использования его в композитном растворе.

- Определено содержание оксидов и тяжелых металлов в золе от сжигания шпал. Расчетным методом обнаружено, что зола от сжигания старогодних шпал для здоровья человека относиться к третьему классу опасности, а для окружающей среды — к четвертому.

- Впервые на основе рентгеновских спектров, выполненных, на световом и растровом электронных микроскопах выявлено, что зола от сжигания шпал представляет собой многокомпонентный агрегат частиц из сплава железа и меди в виде кубиков, перемежающихся чешуйчатыми обособлениями слоистого алюмосиликата (каолинита, монтмориллонита, гидрослюды), а также зерен кварца и кальцита.

- Установлен комплекс методик для оценки физико-химических и токсикологических свойств цементно — бентонитовых композитных систем с добавкой золы: к ним относятся реологические методы, микрозондирование, биотестирование на зернах озимой пшеницы, фитотоксичность и агроэкологическая оценка.

Список литературы

- Ли Ф.М. Химия цемента и бетона. — М.: Госстройиздат, 1961. — 645с.

- Гиржель Л.М., Брагинский В.Г., Романов В.И. Тяжелый бетон с добавкой золы — уноса // Бетон и железобетон, 1986, №5. — 39-40 с.

- Гурячков И.Л. Укрепление грунтов золошлаковыми материалами. — В кн.: Укрепленные грунты. — М.: Транспорт, 1982. — 231 с.

- Ржаницын Б.А. Химическое закрепление грунтов в строительстве. — М.: Стройиздат, 1986. -264 с.

- Соколович В.Е. Химическое закрепление грунтов — М.: Стройиздат,-119 с.

- Козлова В.К. Основные направления использования зол и шлаковых смесей ТЭС Сибири в производстве строительных материалов и в строительстве // Изв. ВУЗов, строительство и архитектура. — 1990, №10. — бО-бЗс.

- Евдокимова Л.А., Мымрин В.А., Воронкевич С.Д., Домагала М. особенности твердения активной золы-уноса в присутствии глинистых минералов // Геологический бюллетень Варшавского Университета.

1981, Т.24. — с. 71-87 - Ларионова H.A. Исследование процесса зологрунтов и золоцементогрунтов и зол различного состава. Дисс. канд. г.-м. наук. — М.: МГУ, 1978.-129 с.

- Стольников В.В., Фоминых В.А. Бетоны с добавкой золы уноса // Труды координационного совещания по гидротехнике, вып. 69. — Л.: Энергия, 1971.-40с.

- Суллейменов С.Т., Борисенко М. И., Тишков П.А., Луценко В.А., Родионова A.A., Горецкая Е.А., Муратова У.Д. Активизированное цементно-зольное вяжущее и бетон на его основе// Силикатные строительные материалы. Сб. трудов. — НИИстромпроект, Алма-Ата, 1990. — 5-14с.

- Ляпидевский Б.В., Никитин A.B., Родина Г.П., Бадамшин С.О. Инъекционные составы для заблочного и затрубного пространства коллекторных тоннелей. — М.: Сборник технической информации «Наука — московскому строительству». №2, 2008. — 35-45с.

- Фурсов Л.Ф., Яковлева И.И. Использование золы ТЭС для инъекционных работ // Изв. ВНИИГ им. Б.Е. Веденеева. — 1981. — Т.150.-С. 77-80

- A.c. N1573141, кл. Б 21 В 33/138, опубл. 23.06.90, бюл. N23, 1991

- A.c. N 1802087, кл. Е 21 В 33/138, опубл. 15.03.93, бюл. N 10, 1994

- Крых Б.В. Повышение термосоленостойкости тампонажных портландцементов добавками золы — уноса. Труды I — Украинкой научно-технической конференции по термосолестойким тампонажным растворам. — Киев: 1970.-е. 59-71

- Каримов Н.Х., Рахматуллин Т.К., Мукашева Т.В. Исследование промышленных отходов Западного Казахстана для разработки облегченных тампонажных материалов. Инф. сборник — Алма-Ата: 1985.-32 с.

- Каримов Н.Х., Хахаев Б.Н., Запорожец Л.С. и другие. Тампонажные смеси для скважин с аномальными пластовыми давлениями. — М.: Недра, 1977. — 192 с.

- ГОСТ 1581 -96 Портландцементы тампонажные. Технические условия.

- Коршунов В. И. и др. Разработать и внедрить составы и технологию применения жестких бетонных смесей, уплотняемых укаткой для строительства покрытий автомобильных дорог в Нечерноземной зоне РСФСР — М.: Союздорнии, 1990. — 137 с.

- Гук Г.В., Бернацкий П.П. Использование золошлаков в производстве строительных материалов и изделий. — М.: Стройиздат, 1980 — 119 с.

- Гаевой Ю.А. Бетоны для дорожного строительства с использованием золошлаков Курской ТЭЦ-1. -М.: Стройиздат, 1980 — 190 с.

- Тимощук Н.С., Бобык И.С. Применение золы и шлака Бурштынской ГРЭС в железобетонных изделиях для дорожного строительства. — М.: Стройиздат, 1985 — 102 с.

- Тур Н.Н Применение зол ТЭЦ в бетонах. — М.: Стройиздат, 1986 — 94 с.

- Зоткин А.Г., Балтаков Р.Ф. Назначение составов бетона с золой // Бетон и железобетон. — 1988, №1. — с. 31-33

- Дворкин Л.И., Шамбан И.Б. Проектирование состава тяжелого бетона с использованием золы Бурштынской ГРЭС // Бетон и железобетон. — 1990, №5.-с. 40-42

- Bijen J., van Seist R. Cement eguivalense factors for fly ash // Cement and Concrete Research, 1993, №5.-pp. 1029-1039

- Гиржель A.M., Брагинский В.Г., Романов В.И. Тяжелый бетон с добавкой золы-уноса // Бетон и железобетон. — 1987, №1. — с. 39-40

- Ghosh R.S., Timusk J. Greep of fly ash concrete // ACI Journal, 1981, №5. — pp. 351-357

- Усов Б.А., Попов Н.Л. Сухие строительные смеси на основе портландцемента, кварцевых наполнителей и порошкообразных пластификаторов. — Строительные материалы, оборудование технологии XXI века, № 7. 2002. — с. 54-60