Цикл статей:

Введение

Глава 1 — Анализ особенностей промежуточных рельсовых скреплений

Глава 2 — Анализ эксплуатационной стойкости рельсов и факторов, влияющих на нее

Глава 3 — Оценка влияния конструкции и состояния промежуточных скреплений на состояние рельсов в эксплуатации

Глава 4 — Расчет влияния жесткости промежуточного рельсового скрепления на накопление контактно-усталостных повреждений

Глава 5 — Оценка эффективности функционирования конструкций верхнего строения пути

Заключение

Общие положения

В системе «колесо — рельс — рельсовое основание» узел промежуточного рельсового скрепления воспринимает значительные вертикальные и горизонтальные (продольные и поперечные) нагрузки (см. рисунок 3.1).

Рисунок 3.1 — Основные силы, действующие на узел промежуточного скрепления

Параметры упругих скреплений в значительной мере определяются жесткостью клеммных соединений, а также соотношением жесткости клемм и подрельсовых прокладок.

При закреплении рельса под действием статической нагрузки в виде клеммного нажатия упругая прокладка и пружинная клемма деформируются. При динамическом воздействии от колес подвижных единиц силой (Ру) происходит дальнейшее сжатие прокладки с одновременным ослаблением клеммного нажатия.

Вертикальная статическая жесткость узла скрепления определяется из выражения:

Су = Сп + Ск1 + Ск2

Соотношение между Сп и Ск определяют рядом условий. По условию недопущения размыкания системы «рельс — скрепление — прокладка» (т.е. для того, чтобы под колесом не происходило полного ослабления клеммного нажатия) должны быть выдержаны определенные соотношения. При колесной нагрузке 60 — 80 кН жесткость двух клемм (Ск1 + Ск2) должна быть в 3 — 4 раза больше, чем жесткость прокладки Сп. Однако для предотвращения формирования сил угона необходимо, чтобы клеммы были еще менее жесткими и обеспечивали нажим на подошву рельса в момент реализации наибольшего давления колеса, достаточный для недопущения местного проскальзывания подошвы рельса по основанию.

При проектировании узла скрепления в целях недопущения значительного ослабления клеммного нажатия соотношение между вертикальной статической жесткостью двух клемм и жесткостью упругой прокладки должна составлять от 1:10 до 1:20.

Жесткость рельсовой нити поперек колеи определяется параметром Рх

Жесткость по подошве всегда оказывается большей, чем по головке и зависят от конструкции и состояния скрепления, его собственной горизонтальной поперечной жесткости.

Продольная горизонтальная жесткость узла скрепления Сх определяется выражением:

Сх = Схо + к*Рв (3.3)

где: Сх0 — продольная горизонтальная жесткость при Рв = 0

к — коэффициент, зависящий от материала и размера прокладок;

Рв — вертикальное давление рельса.

Рельсовый путь — конструкция не равно упругая и различные сочетания ее имеют разные величины модуля упругости и в вертикальной, поперечной и продольной плоскостях, что является, в том числе, следствием неодинаковой степени износа элементов промежуточных скреплений и различной величиной прижатия подошвы рельса к основанию за счет ослабления монтажного усилия прижатия.

Влияние скреплений в системе «колесо — рельс — рельсовое основание» следует рассматривать на фоне других, системных аспектов, имеющих зачастую взаимоисключающие решения, а именно:

- увеличение поперечной жесткости рельсового скрепления ведет к повышению жесткости конструкции пути в целом и к увеличению критической скорости движения, что влияет на ходовую устойчивость вагонов;

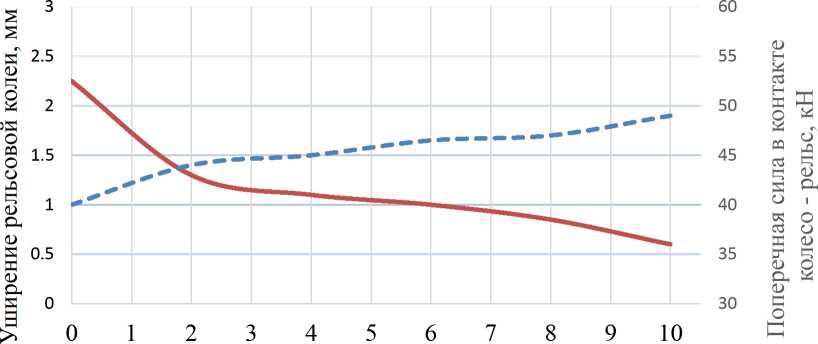

- в кривых малого радиуса основной проблемой динамики взаимодействия пути и подвижного состава являются значительные боковые силы. Во избежание серьезных деформаций конструкции пути поперечную жесткость пути следует увеличить (см. рисунок.3.2). Однако недостатком такого решения является то, что его реализация может оказать вредное воздействие на поперечное динамическое взаимодействие колеса и рельса и безопасность прохождения кривых[9].

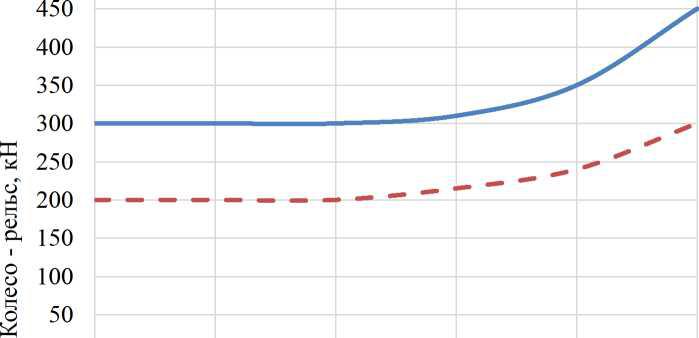

- при коротких неровностях на поверхности рельса возникают ударные нагрузки с высокой (сила Р1) и низкой (сила Р2) частотой. Относительно малая жесткость рельсового скрепления способствует смягчению ударных нагрузок (см. рисунок 3.3) [9].

Рисунок 3.2 — Влияние поперечной жесткости рельсовых скреплений па поперечную силу и ширину колеи в контакте колесо — рельс

Вертикальная жесткость рельсовых скреплений, кН (Р1,Р2)

Рисунок 3.3 — Влияние вертикальной жесткости рельсовых скреплений на вертикальные ударные силы, действующие в контакте колесо — рельс

Анализ влияния особенностей конструкции и состояния промежуточных рельсовых скреплений на долговечность рельсов

Конструкционная жесткость узла скрепления определяется жесткостью прокладки-амортизатора (вертикальная) и жесткостью клеммы на контакте с рельсом (горизонтальная поперечная) [12].

Согласно ГОСТ 34078-2017 [12], вертикальная статическая жесткость подрельсовых прокладок-амортизаторов различного исполнения для одной и той же конструкции скрепления находится в диапазоне от 50 до 150 МН/м и при климатическом старении (долговременной эксплуатации) может изменяться до 30 %, т.е достигать 195 МН/м. При температуре минус 40 0С коэффициент изменения статической жесткости может достигать 4.

Согласно ГОСТ 33186-2014 [13] жесткость клеммы в зоне давления на рельс при номинальном усилии прижатия — не более 1,1 кН/мм.

Основной характеристикой упругих свойств конструкции пути при расчетах пути на прочность является модуль упругости пути, представляющий погонный упругий отпор подрельсового основания, отнесенный к единице прогиба[34].

Модуль упругости пути и жесткость подрельсового основания связаны соотношением:

и = Ж/1 (3.4)

где: и — модуль упругости пути, МПа;

Ж — жесткость подрельсового основания, МН/м;

I — расстояние между осями соседних шпал, м.

В свою очередь жесткость подрельсового основания и жесткость его отдельных элементов связаны соотношением:

1/Ж= ^1Ж (3.5)

где: ~Ж1 — жесткость отдельных элементов конструкции пути, МН/м;

Модуль упругости пути на железобетонных шпалах при неизменных характеристиках шпал и подшпального основания не является постоянной величиной, а зависит от жесткости промежуточных скреплений и уровня колесных нагрузок.

Повышение модуля упругости пути влияет на рост сил динамического контакта в системе «колесо — рельс — рельсовое основание» и приводит к росту напряжений в пятне контакта с вытекающими последствиями в части интенсивности развития контактно-усталостных дефектов.

Пространственная жесткость упругих скреплений определяется жесткостью клеммных соединений, а также соотношением жесткости клемм и подрельсовых прокладок.

При закреплении рельса под действием статической нагрузки в виде клеммного нажатия упругая прокладка и пружинная клемма деформируются. При динамическом воздействии от колес подвижных единиц происходит дальнейшее сжатие прокладки с одновременным ослаблением клеммного нажатия.

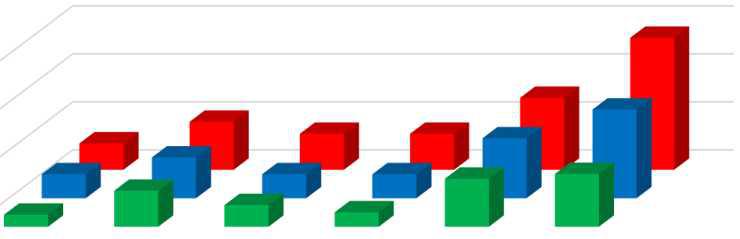

На рисунке 3.4 представлены обобщенные результаты проведенных исследований, в том числе стендовых испытаний выполненных в АО «ВНИИЖТ», по определению вертикальной и поперечной жесткости различных типов скреплений до и после их циклического нагружения на базе 5 млн циклов, имитирующих поездную нагрузку при наработке тоннажа 100 млн т брутто

а) изменение вертикальной жесткости скреплений при их циклическом нагружении

б) изменение горизонтальной жесткости скреплений при их циклическом нагружении

Рисунок 3.4 — Изменение жесткости скреплений при их циклическом нагружении

Диапазон вертикальной жесткости узла скрепления колеблется в пределах от 50 до 300 МН/м, а соотношение жесткостей клеммы на контакте с рельсом и амортизирующей прокладкой составляет от 1/7 до 1/20. Нормируемый ГОСТ 32698-2014 диапазон значений вертикальной жесткости узла промежуточного рельсового скрепления составляет 50 — 150 МН/м, поперечной — не менее 30 МН/м.

Наименьшую вертикальную жесткость имеет скрепление КБ-65 за счет двух прокладок — подрельсовой и нашпальной, при этом конструкция КБ значительно подвержена влиянию динамического нагружения (увеличение вертикальной жесткости в 1,7 раза при Р = 27 тс).

Приложение циклической нагрузки повышает значения вертикальной жесткости, в большей степени для бесподкладочных российских конструкций, за счет больших остаточных деформаций (смятие и истирание) прокладки- амортизатора и релаксации клеммы соответственно в 1,4 и 1,2 для скреплений ЖБР-65Ш и ЖБР-65ПШР при нагрузке Р = 23,5 тс и в 1,5 и 1,2 при нагрузке Р = 27,0 тс[144].

Для скрепления ^-30 увеличение вертикальной жесткости после циклического нагружения составляет 1,2 раза, что обусловлено конструкционными особенностями клеммы торсионного типа, имеющей лучшие упругие характеристики по сравнению с клеммами ЖБР и АРС.

Для скрепления ПФК-350 относительное увеличение вертикальной жесткости достигает 2,1 раза.

В целом повышение вертикальной жесткости после циклических испытаний указанных скреплений обусловлено старением и потерей упруго — эластических свойств материала подрельсовых прокладок-амортизаторов.

Наименьшую вертикальную жесткость имеет скрепление КБ-65 за счет двух прокладок — подрельсовой и нашпальной, при этом конструкция КБ наиболее подвержена влиянию динамического нагружения (увеличение вертикальной жесткости в 1,7 раза при Р = 27 тс).

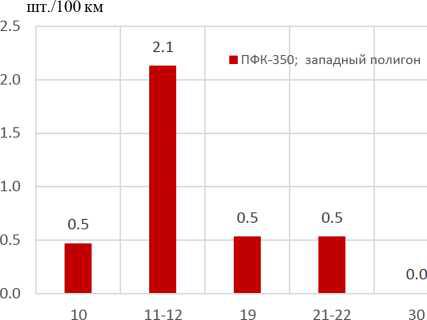

Наименьшее влияние циклическое динамическое нагружение оказывает на конструкцию скрепления ЖБР-65Ш — относительное увеличение в 1,2 раза; у подкладочных конструкции скреплений и АРС-4, имеющего жесткие упорные выступы анкера, — до 1,7 — 1,9 раза. Наибольшая поперечная жесткость отмечается у анкерных конструкций скрепления АРС-4 до 200 МН/м и ПФК-350 — до 576 МН/м, а также скрепления ^-30 — 332 МН/м.

Приложение циклической нагрузки повышает значения вертикальной и горизонтальной поперечной жесткости в большей степени для бесподкладочных конструкций за счет значительной остаточной деформации — смятие и истирание прокладки-амортизатора и релаксация клеммы.

Наименьшие изменения зафиксированы у скрепления ^-30 — увеличение вертикальной жесткости после циклического нагружения составляет 1,26 раза, горизонтальной в 1,20 раза, что обусловлено конструкционными особенностями клеммы торсионного типа и скрепления в целом.

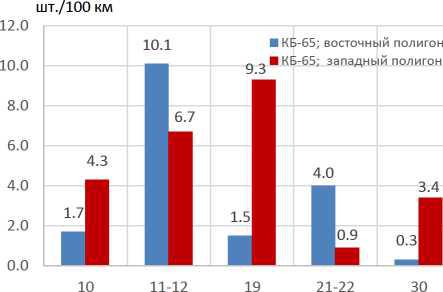

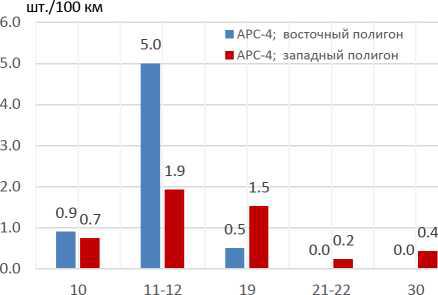

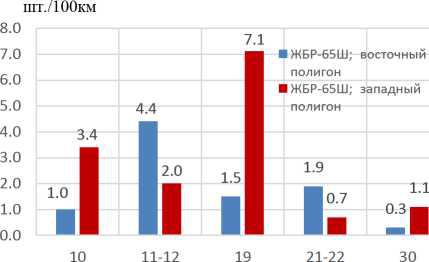

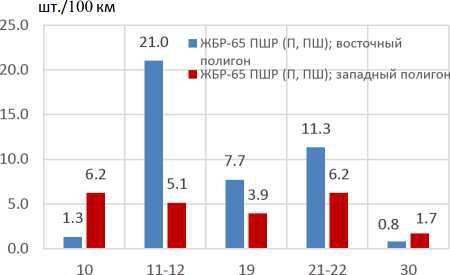

Сформированные по результатам выборок из электронной базы данных ЕКАСУИ РК ОАО «РЖД», представленные на рисунке 3.6 являются основанием для заключения о влиянии конструкции узла скрепления на интенсивность образования в рельсах дефектов контактно-усталостного происхождения.

Процентное отношение изъятий рельсов по определенным кодам (группе кодов) дефектов к общему количеству изъятий является условным показателем, характеризующим степень соответствия свойств рельсов условиям эксплуатации. При сравнении процентного соотношения изъятий рельсов в зависимости от типа скрепления выявляется степень их соответствиях условиям эксплуатации в которых они находятся. При этом, существенные различия в условиях эксплуатации определяют разницу между полученными величинами для одного типа скрепления.

Представленный материал еще раз свидетельствует о необходимости рассматривать путь в комплексе, а не по отдельным элементам его конструкции, находя оптимальное сочетание величин их параметров. Повышенная жесткость рельсового основания приводит к более интенсивному образованию поверхностных дефектов контактно-усталостного

происхождения в рельсах, которые, в свою очередь, при отсутствии шлифования рельсов, развиваются до предельно допускаемых и впоследствии являются причиной изъятия рельсов.

Рисунок 3.5 — Удельный выход рельсов на скреплениях различных конструкций

Западный полигон: Октябрьская, Калининградская, Северная, Московская, Свердловская, Южно-Уральская, Западно-Сибирская дирекции инфраструктуры — структурные подразделения Центральной дирекции инфраструктуры — филиала ОАО «РЖД»;

Восточный полигон — Красноярская, Восточно-Сибирская, Забайкальская и Дальневосточная дирекции инфраструктуры — структурные подразделения Центральной дирекции инфраструктуры — филиала ОАО «РЖД»

Примечание

Выводы

- Результаты стендовых испытаний показывают значительные отличия в изменении величин контролируемых характеристик скреплений различных конструкций в зависимости от величины динамической нагрузки.

- Жесткость узла скрепления влияет на интенсивность образования и развития повреждений контактно-усталостного характера в рельсах.

- Повышение вертикальной жесткости после циклических испытаний скреплений обусловлено старением и потерей упруго-эластических свойств материала подрельсовых прокладок-амортизаторов.

- Результаты анализа изъятий рельсов в эксплуатационных условиях, показывают, что повышенная жесткость рельсового основания приводит к более интенсивному образованию поверхностных дефектов контактно усталостного происхождения в рельсах, которые развиваются до предельно допускаемых размеров и являются причиной изъятия рельсов.

Используемая Литература

- Пегов, Д.В. Высокоскоростное движение: начало положено / Д.В. Пегов//Железнодорожный транспорт. — 2010. — №. 6. — С. 50-51.

- ГОСТ 34078-2017 Прокладки рельсовых скреплений железнодорожного пути. Технические условия. — Москва: Стандартинформ, 2019.- 30 с.

- ГОСТ 33186-2014 Клеммы пружинные прутковые для крепления рельсов. Технические условия. — Москва: Стандартинформ, 2015. -8 с.

- Обобщение мирового опыта тяжеловесного движения. Управление

содержанием системы колесо — рельс. / пер. с англ. под. ред. С.М. Захарова — Москва: Интекст, 2017. — 420 с.