Цикл статей:

Глава 1 — Разработка технологии композитных цементно — бентонитовых систем с добавкой золы от сжигания шпал и применение их при строительстве и эксплуатации объектов инфраструктуры железнодорожного транспорта

Глава 2 — Исходные материалы и методы исследования

Глава 3 — Разработка состава композитных растворов с заменой цемента золой от сжигания шпал

Глава 4 — Экологическая безопасность композитного раствора содержащего золу Глава 5 — Эколого-экономическое обоснование использования золы в производстве композитных растворов

Введение

Ежегодно в ОАО РЖД выводится из производственного использования около 5,5 миллионов штук шпал, непригодных к повторной укладке в путь. В настоящее время действует производство по сжиганию отработанных деревянных шпал на станции Тагул Восточно-Сибирской железной дороги. При их сжигании образуется летучая зола, опасная для окружающей среды.

Экологической стратегией ОАО РЖД на период до 2015г и на перспективу до 2030 года предусматривается вовлечение отходов в хозяйственный оборот в качестве источников сырья и материалов. К таким отходам могут быть отнесены золы от сжигания отработанных деревянных шпал.

Известно применение золы от сжигания угля в качестве частичной замены цемента при использовании в тампонажных растворах для заблочного и затрубного пространства коллекторных тоннелей. Однако их применение носит ограниченный характер, обусловленный непостоянным составом золы от сжигания угля, так как он зависит от вида и качества добываемого сырья.

Большой вклад в развитие и практического использования инъектирования тампонажных растворов внесли российские и зарубежные ученые: Воронкевич С.Д., Ларионова H.A., Каримов Н.Х., Камбефор А., Смирнова Г.О., Смит А.Э., Митраков В.И., Мильтштейн В.М., Ляпидевский Б.В. и др. Наряду с цементом в состав композитных систем входят бентонит и жидкое стекло. Зола от сжигания шпал является ценным компонентом, который после снижения токсичности может использоваться в качестве замены цемента в композитной системе.

Наиболее выгодным решением было бы такое, которое позволит обеспечить получение экологически безопасного состава, для использования его в транспортном строительстве.

Целью настоящей диссертационной работы является разработка технологии утилизации золы от сжигания шпал, путем использования ее в композитных системах при строительстве и эксплуатации объектов транспортной инфраструктуры. Научная новизна:

- впервые определен химический и минералогический состав золы от сжигания шпал;

- впервые разработана рецептура композитного раствора с заменой цемента золой от сжигания шпал со стабильно высоким уровнем экспериментальных свойств. Методом просвечивающейся электронной микроскопии с микрозондовой приставкой и микродифракцией доказано, что добавление золы в цементно — бентонитовую массу позволяет полностью заполнить микротрещины цементного камня; впервые комплексными исследованиями, доказана экологическая безопасность предлагаемой технологии и рецептуры композитных растворов, а именно:

— проведена оценка миграции тяжелых металлов из золы методом проращивания зерен пшеницы;

исследована фитотоксичность и агроэкологическая оценка композитной системы содержащей золу от сжигания шпал; проведены промышленные испытания при строительстве и эксплуатации Казанского метрополитена и определена технико- экономическая эффективность применения золы от сжигания шпал.

Полученные в работе результаты позволят полностью утилизировать золу от сжигания шпал путем использования ее в экологически безопасных композитных системах при строительстве и эксплуатации объектов транспортной инфраструктуры.

Физико-химические свойства зол — уноса и применение их в транспортном строительстве

Применение зол — уноса в инъекционных растворах

В настоящее время для укрепления грунтов, трещин и разломов в железнодорожном строительстве, строительстве метро, а также ремонте действующих метрополитенов применяются различные инъекционные материалы [1].

Работы, по укреплению грунтов с притоками грунтовых вод в подземные сооружения с использованием методов инъекции связаны со значительными расходами инъектируемого материала (цемент, песок, бентонит, жидкое стекло), которые в отдельных случаях превышают десятки тысяч тонн [2, 3,4].

Для сокращения расходов цемента при инъекционной обработке грунтов, проходке и ремонте тоннелей, наиболее часто применяют портландцемент, бентонитовую глину и известь, часто в сочетании с золами или другими отходами промышленности и энергетики [2, 5, 6, 7].

Золы и золошлаковые смеси также используются в дорожном строительстве при сооружении земляного полотна, для устройства укрепленных оснований и получения бетона и бетонных изделий различного назначения [8]. Кроме того золы сухого улавливания можно применять в качестве самостоятельного вяжущего, а также как активную добавку к неорганическим и органическим вяжущим веществам [2, 9].

Основные требования к золошлаковым материалам, используемым в дорожном строительстве, а также указания по технологии их применения изложены в документах [8, 10, 11, 12, 13].

Они основаны на обобщенных результатах исследований научно- исследовательских организаций с учетом производственного опыта и предусматривают применение в дорожном строительстве зол — уноса и золошлаковых смесей, получаемых от сжигания в котлоагрегатах тепловых электростанций (ТЭС) твердого топлива различного вида (бурого и каменного угля, торфа и горючих сланцев).

При строительстве автомобильных дорог золы — уноса сухого отбора используют в качестве активной гидравлической добавки совместно с цементом или известью, а так же, как самостоятельное медленно твердеющее вяжущее для устройства дорожных оснований и покрытий из укрепленных грунтов и отходов [14, 15, 16].

Отходы от сжигания твердого топлива на ТЭС широко используются при строительстве автомобильных дорог, как в России, так и за рубежом [17, 18, 19, 20].

Зола сухого отбора применяется как:

- медленнотвердеющее самостоятельное вяжущее для устройства оснований дорожных одежд из укрепленных грунтов и каменных материалов;

активная гидравлическая добавка в сочетании с неорганическими вяжущими (цементом или известью) для устройства оснований;

- активная гидравлическая добавка в сочетании с битумными или полимерно-битумными вяжущими;

- составная часть минерального порошка или для его замены при приготовлении асфальтобетонной смеси;

добавка взамен части цемента и заполнителя при приготовлении тяжелого бетона и раствора.

Золы ТЭС состоят из неорганической и органической фаз. Неорганическая фаза включает: аморфную и кристаллическую составляющие, а аморфная, представлена стеклом и аморфизированным глинистым веществом. Кристаллическая составляющая включает:

слабоизмененные зерна минералов исходного топлива (кварц, полевые шпаты и др.);

клинкерные минералы — С28, С8, С3А, С4А¥ и С2Р, а также СаОсвоб., Са804, С и карбонаты;

— примеси — магнетит, глауконит, опал, ортоклаз, гранат, пирит и др.

Стекло в золах может быть силикатного, алюмосиликатного и иного состава. Аморфная фаза представлена метакаолинитом, аморфизированным глинистым веществом и частично остеклованным материалом. Большинство зол имеют сферическую форму частиц и гладкую остеклованную фактуру поверхности, встречаются также микропористые частицы неправильной формы с губчатой поверхностью, полые шарообразные и агрегаты частиц различных конфигураций [21].

Дисперсность зол оценивается по их удельной поверхности, которая в стандартах различных стран должна быть не менее 2700-4000 см2/г. Содержание частиц менее 1 мкм в золах колеблется в широких пределах от нескольких процентов до 50. Плотность твердой фазы различных зол колеблется от 1,75 до 3,5 г/см3 и в среднем составляет 2,1-2,4 г/см3. Объемная плотность находится в пределах 0,6-1,3 г/см3 [22].

Пуццолановой активностью в составе зол обладают продукты обжига глин: аморфизированное глинистое вещество типа метакаолинита, аморфные и А1203 и алюмосиликатное стекло. Наиболее активно с Са(ОН) реагирует обладающий большой удельной поверхностью метакаолинит А120, 28Ю2 с образованием гидросиликатов кальция и гидрогеленита [23].

Активность аморфных 8Ю2 и А1203 заметно меньше, что объясняется снижением удельной поверхности вследствие спекания и кристаллизации образований (муллита, кристаллобалита). Стеклофаза зол и шлаков малоактивна при обычных температурах и в отсутствие химической активизации. Пуццолановая реакция золы в смеси с портландцементом начинается с адсорбции на поверхности частиц золы гидроксида кальция, выделяющего при гидролизе силикатных минералов портландцемента. Ионы кальция поступают к поверхности частиц золы и взаимодействуют с ее активными компонентами. Пуццолановая реакция начинается не сразу, а по истечении определенного времени, после приготовления бетона, которое колеблется от 14 до 40 суток. Этот срок зависит от качества золы и условий твердения [6].

Установлено, что бетоны, содержащие золу, обычно характеризуются повышенной водонепроницаемостью, которая зависит от неплотностей в местах контакта элементов бетона, что непосредственно связано с удобоукладываемостью бетонной смеси и связана с пуццолановой активностью золы.

При введении до 50% золы происходит уменьшение пористости образцов цементного камня автоклавного твердения. Исследование бетона с добавкой золы ТЭС показало, что его пористость (поры с d>10 мкм) через сутки, составляет 8-12%, а через 150 суток — 7-10%, в то время как у обычного бетона соответственно 10-15% и 9-12%, причем и размер пор меньше в бетоне с добавкой золы [24, 25].

При затворении смеси цемента и золы водой гидратация их происходит не одновременно. Первоначально зола остается инертной, а цемент активно гидратируется. Степень гидратации цемента в этом случае выше, чем в цементе без золы.

Ускорение гидролиза и гидратации цемента в этом случае объясняется, прежде всего, тем, что на весовую единицу клинкера приходится больше воды, чем в тесте из портландцемента и таким образом, происходит более быстрая гидратация зерен клинкера. Кроме того, активная добавка, какой является зола, связывая гидрат окиси кальция в нерастворимые соединения, снижает его концентрацию в водном растворе твердеющей цементной массы и тем ускоряет гидролиз содержащихся в клинкере силикатов кальция. Установлено, что в начальный период зола не влияет на фазовый состав продуктов гидратации цемента [26,27].

Процессы взаимодействия цемента с водой можно считать первичными, а взаимодействие первичной гидроокиси кальция с золой — вторичными. В результате этого взаимодействия образуются «вторичные» гидратные фазы.

Микроскопическое исследование зольных цементов, твердевших 3, 7, 28, 90 и 130 суток, а также их микрозондирование показало, что через 7 суток частицы золы практически не затронуты коррозией, а на 28 сутки отмечается лишь незначительное их нарушение. К трем месяцам коррозия выражена уже довольно заметно, а уже в шести месячном возрасте этот процесс уже обеспечивает монолитность и повышенную прочность цементного камня [21].

Установлено, что через 6 суток на поверхности частиц золы, находившихся в цементном камне, появляются первые следы продуктов гидратации.

Пуццолановая реакция золы в бетоне начинается с адсорбции на поверхности частиц золы гидрооксида кальция, образовавшейся при гидролизе силикатов портландцемента. Существование пленки гидроокиси кальция на частицах золы доказывается электронно-микроскопическими исследованиями. Установлено, что гидроокись кальция осаждается на поверхности частиц заполнителя, в виде пленки, которая образуется в течение 24 часов независимо от типа заполнителя. Между покрытием из гидроокиси кальция и частицами золы существует тонкий слой толщиной 0,5-1 мкм. При благоприятных условиях этот водный слой является проводником ионов кальция, под действием которых развивается постепенная эрозия поверхности частиц золы.

Таким образом, в водном слое, окружающем частицы золы, происходит осаждение и накопление продуктов пуццолановой реакции, наблюдается постепенная эрозия частиц золы на стекловидных участках. Толщина слоя продуктов пуццолановой реакции у цементного камня с 20%-ной заменой цемента золой в возрасте 2 лет, составила около 1-2 мкм, что соответствует толщине водной прослойки [28, 29].

Влияние золы уноса на прочность цементного камня и бетона зависит от качества и количества золы и цемента в составе бетонной смеси, а также от условий выдерживания и возраста материала.

Введение золы способствует значительному уменьшению количества вовлеченного воздуха. Например, в бетоне без золы воздухововлечение снижается до 2% а в бетоне с золой до 5%. Таким образом, можно отметить, что введение тонкодисперсной золы практически не вызывает увеличения содержания «опасных» пор в бетоне разного возраста [30, 31].

В раннем возрасте наличие золы ухудшает структуру бетона, так как до заметного развития процессов эрозии зольных частиц, они весьма слабо связаны с твердеющим цементным камнем. Таким образом, в бетоне с золой резко увеличивается число ослабленных участков по сравнению с бетоном без золы за счет контактной зоны.

Зарастание водных пленок вокруг частиц золы способствует образованию прочных связей между частицами золы и окружающим ее цементным камнем. Уменьшается пористость контактной зоны, наряду с уменьшением пористости цементного камня за счет продолжающейся гидратации цемента. По мере твердения происходит уплотнение структуры цементного камня и бетона с золой.

Таким образом, при введении золы структура цементного камня и бетона заметно изменяется. Отличия возникают и в структуре пор. В твердом каркасе появляется, во-первых, новый исходный компонент вяжущего — зола, значительно отличающийся по свойствам от цемента, во-вторых, возникает новый структурный элемент — продукты пуццолановой реакции и в-третьих, изменяется соотношение между гелевой и кристаллической составляющими в новообразованиях. Поровая структура отличается наличием пористости контактной зоны «зерно золы — цементный камень», повышенной пористостью самого цементного камня, возникающей вследствие повышения фактического значения водоцементного отношения, и дополнительным объемом пор, принадлежащих продуктам пуццолановой реакции [32, 33].

Характер дисперсности зол — уноса позволяет использовать их в качестве добавок к грунтам, для заполнения межзерновых пустот. Это обеспечивает возможность достижения наибольшей плотности смеси при уплотнении, что позволяет существенно уменьшить дозировку цемента (в среднем на 30-40% от оптимальной его нормы) без снижения прочности цементогрунта. Более того, прочность и морозостойкость золоцементогрунтов возрастает при оптимальном составе смеси. Так, например, прочность на одноосное сжатие золоцементогрунта, состоящего из песка + 5% цемента + 35% золы — уноса, составила около 50 кг/см2 [34]. Для обеспечения повышенных прочностных показателей цементогрунта необходимо, чтобы зольные добавки содержали частицы менее 0,074 мм, но более 35% по массе. Такие добавки в силу своего гранулометрического состава являются положительным фактором в получении высокой механической прочности песчаных цементогрунтов, что одновременно предопределяет их долговечность и морозостойкость.

Выбор инъекционных растворов применительно к конкретным задачам и инженерно-геологическим условиям обычно базируется на оценке их реологических и технологических свойств [1, 35, 36,37].

Исследования, выполненные на геологическом факультете МГУ им. М.В. Ломоносова, показали возможность успешно использовать золы гидроудаления каменных и бурых углей для снижения расхода портландцемента при обработке высокодисперсных глинистых грунтов с числом пластичности выше 17, в том числе гумусированных [9, 38, 39]. На примере грунтов горизонта А предкавказского чернозема было показано, что при их обработке 10% добавкой портландцемента в сочетании с добавкой зол гидроудаления каменных и бурых углей в количестве 20-30% формируется золоцементогрунтовый материал с прочностью на одноосное сжатие в водонасыщенном состоянии около 60 кг/см2. Полученные материалы отличаются также достаточной морозостойкостью. В результате исследования роли химических добавок в улучшении физических кондиций золоцементогрунтовых материалов установлено:

- при введении в 0,2-0,3% активизаторов щелочного состава (ИаОН, Ыа2С0з, и др.) существенно повышается водостойкость и морозостойкость систем;

- наиболее эффективными оказались добавки силиката натрия, сернокислого алюминия и кремнефторида натрия;

- торфяная зола сухого удаления может успешно использоваться в качестве самостоятельного вяжущего, причем наибольший эффект достигается в присутствии химических активизаторов — №ОН, №20, №281Рб.

Опытное строительство дорожного и аэродромного основания подтвердило возможность использования золоцементогрунтовых материалов с участием глинистых грунтов высокой степени дисперсности в качестве дорожно-строительных материалов. При этом максимально используются местные природные и техногенные грунты, и сокращается расход портландцемента.

Вяжущие свойства зол зависят от их химико-минерального состава, дисперсности и микроструктуры:

- состава минеральной части топлива;

- режима сжигания;

- способа улавливания;

- удаления от места сбора.

Соотношения главных оксидов в среднем составляют: 8Ю2 — 40-8%; А1203 — 21-27%; СаО — 4-6%; Ре203 — 4-17%; Ка20 — 0,4-1,4%; К20 — 0,4-0,7%. Помимо этого в состав зол входят 803, ТЮ2 и другие. Верхний предел содержания 803 (<3%) ограничен требованиями сульфатостойкости. При сжигании некоторых видов угля, торфа и горючих сланцев образуются высокальциевые золы с содержанием СаО до 45%. Такие золы отчетливо проявляют гидравлические свойства и могут использоваться (при определенных условиях) в качестве самостоятельных вяжущих материалов. Однако следует отметить, что валовое содержание извести, не обязательно соответствует повышенному количеству свободной извести, которая обеспечивает реакционную способность золы в целом. Свободный гидроксид кальция может составлять менее 1% от общего его содержания в золе, остальная часть извести связывается в силикатах и алюминатах при высоких температурах формирования зольного вещества. В зависимости от вида топлива и условий сжигания в золах может содержаться до 20% и более несгоревших органических частиц топлива, которые считаются вредными примесями [40, 41].

При строительстве подземных сооружений, возводимых способом щитовой проходки или микротоннелирования, применяется технология инъектирования композитных составов за обделку сооружения, которые могут являться противофильтрационной завесой.

Наибольшее распространение получили бентонитовые и цементно — бентонитовые растворы.

Коллективом авторов лаборатории подземных сооружений и кровель ГУП «НИИМосстроя разработаны новые составы для инъектирования, обладающие повышенными гидроизоляционными свойствами с применение золы от сжигания угля в качестве частичной замены цемента при использовании в тампонажных растворах для заблочного и затрубного пространства коллекторных тоннелей [42].

По мнению авторов в инъекционных растворах целесообразно применение систем:

- портландцемент — песок — бентонит — вода — зола — унос;

- гидравлическая известь — микрокремнезем — зола — унос — смесь

пескового отсева — вода.

Зола также входит в состав тампонажного раствора, используемого при цементировании обсадных колонн газовых, газоконденсатных или нефтяных скважин, осложненных наличием слабосвязанных и склонных к гидроразрыву пород, а также наличием в разрезе многолетнемерзлых пород. Он содержит ингредиенты, мае. %: портландцемент тампонажный 36,4715 57,34; алюмосиликатные полые микросферы 6,47-17,65; карбоалюминатная добавка 1,18-2,67; гипс 1,18-2,67; вода или 4%-ный раствор хлористого кальция — остальное. Использование такого состава приводит к увеличению прочности цементного камня при одновременном снижении плотности тампонажного раствора и расширение камня в пределах 0,1-0,3 [14, 43].

Известны облегченные тампонажные растворы, включающие тампонажный цемент, облегчающую добавку — продукт флотации золы-уноса и воду [44], а также облегченный тампонажный раствор, содержащий тампонажный портландцемент, золу — унос, гидросил, сульфатсодержащий компонент и воду [45].

В Украине [6, 46] были разработаны тампонажные растворы с добавкой мела, сланцевой золы и измельченного угля. В АО КазНИГРИ [24, 47] разработаны облегченные цементы с добавкой золы — уноса, керамзитовой пыли и резиновой крошки. Плотность растворов этих облегченных цементов зависит от вида добавок и водоцементного соотношения. Каримовым Н.Х. разработаны облегченные цементно-зольные тампонажные растворы, наполненные низкокальциевыми золами. Введение 30-80% золы в цемент при незначительном увеличении водоцементного отношения (до 0,7) позволяет получить облегченные растворы, удовлетворяющие по прочностным показателям требованиям на облегченные цементы [48, 49].

Известны патенты, в которых в качестве добавки к вяжущим используется зола. Предложено использовать в качестве вяжущего для приготовления бетона или строительного раствора портландцемент и 5-40% от его массы золу от сжигания отходов зерновых культур, содержащей 60-95 мае. % диоксида кремния, в котором аморфная часть составляет не менее 90%. Такая зола содержит частицы размером более 70 мкм в количестве не менее 10%, частицы размером 4-75 мкм не менее 70% и частицы размером не менее 6 мкм. Известен также тампонажный состав из портландцемента, содержащий активную добавку золу — уноса и жидкость затворения при следующем соотношении компонентов, мае. ч.: тампонажный портландцемент — 24,6-52,82, зола — уноса с содержанием двуокиси кремния не менее 30 мае. % и 17,6-47,82 жидкости затворения. Активным компонентом в золе — уноса ГРЭС является двуокись кремния, которая способствует образованию силикатов кальция и алюминия, придает цементу гидравлические свойства, т. е. способность затвердевать и длительное время работать в водной среде. Зола — уноса ГРЭС содержит значительное количество мелкозернистой массы, что придает раствору пластические свойства. С увеличением в тампонажном растворе содержания золы-уноса ГРЭС подвижность раствора возрастает, что позволяет дополнительно вводить в раствор твердую фазу и готовить тампонажный раствор с пониженным водосмесевым отношением.

Было показано, что отвальные золошлаковые смеси можно использовать в качестве однокомпонентного заполнителя в мелкозернистых бетонах (без природного песка и крупного заполнителя), а также в различных бетонах в сочетании с природными или искусственными заполнителями [50].

Содержание в золошлаковой смеси зерен мельче 0,315 мм должно составлять 20-50% по массе. Расход цемента повышается на 10-20% по сравнению с бетонными смесями традиционного состава.

Мелкозернистый бетон на заполнителе из золошлаковой смеси обладает прочностью 50-500 кгс/см2, морозостойкостью 15-150 циклов, теплопроводностью 0,87-0,93 Вт/(м-°С).

Установлено [51], что применение золошлаковых смесей при производстве бетонных и железобетонных изделий позволяет экономить до 30% цемента.

Добавки отвальных золошлаковых смесей Курской ТЭЦ-1 [52] в бетонные смеси позволяют экономить до 15% цемента, а при сульфатной активации золошлаков — до 30%.

Применение золошлаковых материалов Бурштынской ГРЭС (от сжигания каменных углей Львовско-Волынского бассейна) [53] позволило заменить в бетонах для производства дорожных плит, дорожного и газонного бордюра, тротуарной плитки и других изделий до 40% мелкозернистого природного песка.

Использование зол и шлаков от сжигания бурого угля дало возможность сократить до 20% песка и уменьшить расход цемента на Владимирском ЖБК [54].

Разновидностью мелкозернистых бетонов на золошлаковых смесях являются бетоны на золопесчаном заполнителе. Их получают введением в тощие цементопесчаные смеси золы ТЭС, которая выполняет функции микронаполнителя и пуццолановой добавки. Она заполняет пустоты между песчинками, увеличивает содержание теста вяжущего и объемную концентрацию твердой фазы в бетонной смеси [22, 55, 56, 57, 58, 59].

Оптимальные составы золопесчаных бетонов достигаются при соотношении компонентов (по массе) цемент : зола : песок = (1:0,2:3,8) — (1:0,8:5,4). Введение золы на 20-50% увеличивает прочность песчаных бетонов.

При приготовлении тяжелого бетона золошлаковая смесь может частично или полностью заменять песок. Целесообразно вводить её вместо мелкозернистого песка, требующего повышенного расхода цемента. При этом происходит улучшение зернового состав и укладываемости бетонной смеси, что приводит к экономии дорогостоящих заполнителей, а в отдельных случаях и цемента.

Работами [60] было обосновано использование высушенной золошлаковой смеси в качестве компонента золокарбонатоцементного вяжущего для производства сухих смесей. Такое комплексное вяжущее позволяет экономить до 30-50% цемента в зависимости от марки бетона.

Золошлаковые смеси нашли применение в виде пористых зольных заполнителей в керамзитобетоне, в бетонах на глиноземном керамзите, на зольном аглопоритовом гравии и на безобжиговом зольном гравии.

Многочисленными исследованиями и практикой строительства установлено, что замена части портландцемента порошком с близким гранулометрическим составом, например золами — уноса тепловых электростанций позволяет получать гидравлические вяжущие вещества, которые можно использовать для обработки грунтов в целях получения дорожно-строительных материалов различного назначения [61, 62].

Для устройства конструктивных слоев дорожных одежд в качестве самостоятельного вяжущего могут быть использованы золы только сухого отбора ТЭС, работающих на твердом топливе типа: горючие сланцы Прибалтики и Поволжья; бурые угли Ангренского и Канско-Ачинского месторождений; торф Белоруссии. Во время строительства дорог такими золами в различных регионах обрабатывались главным образом пески гравелистые, пески мелкие, а также супесчаные грунты. Успешная обработка песчано-гравийных и гравийных смесей требовала дозировки золы в количестве 15-20% по массе смеси; мелких песков — 20-25%; супесчаных грунтов — 20-30% [63], а при использовании торфяной золы сухого отбора, ее дозировка достигала 40% [64]. Обобщенные данные свидетельствуют о том, что зологрунтовые смеси твердеют медленно и в начальные сроки обладают сравнительно небольшой прочностью. Однако через четыре месяца хранения прочность их на одноосное сжатие в водонасыщенном состоянии достигает 20-40 кг/см и более.

Для изготовления портландцементов с минеральными добавками зол в количестве до 20% по массе вяжущего используют цементы обычного состава. Дополнительный размол золы улучшает ее качество и поэтому золы, имеющие относительно невысокую дисперсность (менее 3000 см2/г) целесообразно вводить в мельницу при размоле клинкера. Золопортландцемент характеризуется повышенной водостойкостью, пониженными воздухостойкостью и экзотермией при твердении по сравнению с портландцементом. Это объясняется наличием активной минеральной добавки (золы), обуславливающей резкое снижение концентрации Са(ОН)2 в твердеющем цементе вследствие его связывания в низкоосновные гидросиликаты и гидроалюминаты кальция. По той же причине материалы из золопортландцемента отличаются повышенной стойкостью против действия сульфатных вод, пониженной морозостойкостью и стойкостью против попеременного увлажнения и высушивания [65].

Ведущее место среди стран Западной Европы в решении проблемы использования топливных отходов ТЭС в дорожном строительстве занимает Франция [66]. Золы уноса используются во всех элементах дорожных конструкций. В зависимости от их состава и свойств они могут входить в тело насыпи как:

- техногенный грунт;

- минеральный материал, укрепленный гидравлическим вяжущим, в нижних слоях основания, а в верхних — как компонент смешанного вяжущего или в качестве самостоятельного вяжущего;

в асфальтобетонных покрытиях как минеральный порошок, а в цементобетонных — как добавка, улучшающая состав бетона. В Англии зола уноса от сжигания каменного угля была применена в начале 60-х годов как материал для возведения насыпей. Исследования показали, что зола — уноса является материалом, пригодным для сооружения насыпей и устройства нижних слоев основания дорожной одежды, которые должны находиться на глубине не менее 40 см от поверхности покрытия в связи с их недостаточной морозоустойчивостью. Аналогичные исследования золошлаковых смесей из отвалов тепловых электростанций доказали их пригодность для сооружения насыпей и устройства оснований дорожных одежд. Из этого материала были отсыпаны две насыпи при реконструкции дороги, в которые уложено около 172800 м3 золошлаковой смеси [67]. Рекомендовано не сооружать насыпи из мелкого и влажного материала.

Золу — уноса использовали в жестком укатываемом бетоне для устройства дорожных одежд, а также для укрепления подстилающих слоев [68]. Образцы бетона с добавкой 42% (от массы вяжущего) золы в возрасте 28 суток показали большую прочность, чем обычного.

Несколько насыпей из золошлаковых смесей построено в Венгрии [69]: одна высотой 2-3 м, объемом 4000 м3, вторая — соответственно 1,7 м и 22744 м , третья — 1,5м и 2700 м . Чрезвычайно неблагоприятная погода (за 8 дней выпало 400 мм осадков в виде дождя) не помешала строительству благодаря хорошей дренирующей способности смесей. Кроме того, в 1986г. с применением золы было уложено около 2 млн. м2 дорожных покрытий [70].

Исследования, проведенные в США, показали, что золы можно использовать для гидротехнических насыпных сооружений [71]. Опыты на свежеуложенных образцах по сопротивляемости сдвигу показали, что зола — уноса имеет некоторое сцепление при увлажнении вследствие поверхностного натяжения в поровой воде.

Отмечается, что если процесс консолидации в лабораторных условиях длится считанные минуты, то осадка насыпи из такого материала происходит на протяжении всего строительного периода.

В Польше проведены исследования и опытные работы по укреплению золы — уноса как самостоятельным вяжущим не только песков, но и глинистых грунтов [34].

Получены положительные результаты при устройстве однослойного основания из глины, укрепленной 85% золой — уноса, и двухслойного основания с нижним слоем из пылеватых лессовых суглинков, укрепленных 8-12%, верхним слоем из того же грунта, укрепленного 6% и таким же количеством портландцемента. Установлено, что грунты (пылеватые пески, глины и суглинки), укрепленные 5-15% золой — уноса, удовлетворяют требованиям, предъявляемым к грунтам, укрепленным цементом или известью. Однако нарастание прочности протекает медленно. Морозостойкость укрепленных грунтов в 42-суточиом возрасте в большинстве случаев достигает значений, получаемых при укреплении аналогичных грунтов цементом в возрасте 28 суток. Польскими исследователями установлено [72], что смеси грунтов с золой — уноса бурого угля бассейна Конин в количестве до 15% могут применяться для устройства улучшенных оснований или нижних несущих слоев, а в некоторых случаях и верхних слоев оснований.

В Японии в используемый для дорожного строительства смешанный шлак сталеплавильного производства добавляют 5% (от массы смеси) золы — уноса [73].

В Италии [74] зола от сжигания угля применяется как естественный заполнитель и вяжущее в конструкциях дорожных покрытий.

В Китае при сооружении автомобильной дороги в качестве несущего слоя использовали смесь извести с каменноугольной золой [75] в оптимальном соотношении компонентов известь : зола = 1:4. При содержании извести 12% прочность образцов на 56-е сутки составила 33,2 кгс/см . На скоростной магистрали Nanjing-Yancheng в качестве основания дорожных покрытий применяли грунт, укрепленный комплексным вяжущим (цементом, известью и золой — уноса) [76].

В Индии зола — уноса применяется для укрепления грунтов насыпи и для устройства покрытия [77]. Имеются также проекты использования для строительства этажных зданий. Нецелесообразным оказалась засыпка золой мокрых низин с последующим продуктивным использованием земель.

В США осуществлено укрепление золой — уноса грунта под основание дорожного покрытия на глубину 15 см [78].

В Бельгии золы — уноса используются как активная добавка в пуццолановые бетоны и в качестве компонента вяжущего — для укрепления песка [79].

На кафедре «Инженерная химия и естествознание» ГТГУПС предложено использовать золы от сжигания осадка сточных вод вместо части природного песка для производства золопенобетона автоклавного твердения. При этом достигается сокращение объемов золы, размещаемых на полигонах и включение продуктов переработки золы в состав сырьевой базы региона [80].

Существующие способы и технологии переработки и повторного использования зол от сжигания промышленных и твердых бытовых отходов

Методы обезвреживания золы капсулированием

Термическая переработка твердых бытовых отходов (ТБО) приводит к образованию вторичных отходов (шлака и летучей золы), обезвреживание и утилизация которых является актуальной задачей, в связи с тем, что доля термической переработки ТБО в различных странах колеблется от 5 до 79%.

Большинство исследователей [1, 2, 35, 36, 81] сходятся во мнении, что летучая зола представляет собой большую опасность, поскольку содержит значительное количество тяжелых металлов, относящихся к первому классу опасности, а так же особые токсичные вещества — диоксины и фураны. Поэтому летучая зола и твердый остаток после фильтров газоочистки рассматривается как опасный отход, относящийся к третьему классу опасности.

Для переработки токсичных отходов в европейских странах широко используется технология экобетонирования, то есть смешивание отходов (после их нейтрализации) с цементом, известью или диоксидом кремния и последующим отвердеванием смеси. При правильном смешивании отходов с вяжущим агентом ионы тяжелых металлов оказываются связанными твердой фазой и таким образом противостоят выщелачиванию. Происходит своеобразное «капсулирование» токсичных веществ в твердой матрице — цементном камне, не пропускающем экотоксиканты в окружающую среду. Однако такая технология требует предварительной нейтрализации отходов, а для этого необходимо большое количество химических реагентов. Нужны еще вяжущие вещества — цемент, известь и т. п. А также ряд веществ составляющих отходы (например, серосодержащие), которые могут вызывать деградацию цементного камня, что приводит к постепенному разрушению твердой матрицы и проникновение загрязнителей в окружающую среду [82].

Предварительный стадией переработки является подбор состава производимой смеси таким образом, чтобы в ней формировалась активированная алюмосиликатная минеральная матрица, способная обеспечить хемосорбционное связывание (поглощение) загрязнителей и синтез вяжущего вещества. Вторая необходимая стадия — гомогенизация смеси, обеспечивающая равномерное совмещение компонентов и протекание физико-химических процессов и реакций. Следующая стадия технологии — уплотнение смеси в конструктивном слое основания или формирование из нее блоков и плит с последующей термовлажностной обработкой или без нее. Завершающая стадия — мероприятия по уходу за материалом, приготовленным без термовлажностной обработки. В ходе осуществления технологического процесса контролируются состав, химические свойства смеси, степень уплотнения, а также экологическая безопасность технологических операций и получаемой продукции.

При подборе состава смеси учитывается назначение конечного продукта:

для производства конструкционных материалов с повышенной прочностью регламентируется содержание скелетных минеральных заполнителей, и состав синтезируемого вяжущего в смеси; — при формировании гидроизоляционных смесей и тампонажных растворов регламентируется повышенное содержание в смеси коллоидно-дисперсных и золь — гелевых фаз, для чего в смесь вводится повышенное содержание алюмосиликатных составляющих (глинистых частиц) или органических комплексов (сапропели, торф). Экологическая безопасность получаемого материала достигается за счет химического связывания загрязнителей вплоть до их включения в кристаллическую решетку цементирующих новообразований (например, тяжелых металлов) либо блокировки загрязнителей коллоидно-дисперсными и золь — гелевыми фазами в массе формирующегося материала.

Основные работы по переработке золошлаковых отходов мусоросжигательного завода (МСЗ), связанные с использованием их в качестве сырья для строительных материалов, ведутся в Германии, Англии, Японии, Франции, США и других странах [83, 84].

Компания ASH DEC AG разработала новую технологию обработки летучей золы, запатентованную в Европе в октябре 2001 года. Эта технология позволяет не только эффективно снижать токсичность летучей золы, но и показывает способ коммерческого использования получаемого в результате этого продукта [84].

Технология ASH DEC включает в себя прием поступающих материалов — золы, воды и специальной добавки в бункера; дозировку в смеситель; подготовку гомогенизированной смеси к гранулированию; высушивание и термическую обработку гранул при температуре до 850-920°С.

Получаемый продукт представляет собой окатыши — квазисферические маленькие шарики с диаметром 5-15 мм. Они имеют глянцевую остеклованную корку и внутреннюю керамикоподобную сердцевину. Исследования структуры показали, что корка окатыша имеет толщину около 0,5 мм и размытую внутреннюю границу корки. Цвет окатышей изменяется от светло-серого до темно-коричневого, в зависимости от состава золы использованной для их изготовления. Рентгеноструктурный анализ фазового состава окатышей показал, что в фазовую структуру входят Si02 (а — кварц), Fe203 (гематит), А1Р04 (фосфат алюминия), CaS04 (гипс) и CaSi03 (силикат кальция).

Фазовый состав сердцевины и корки окатышей почти одинаковый. Существующие легкие различия вызваны присутствием в корке существенной доли аморфного (стекловидного) материала.

Испытания на токсичность окатышей, выполненные методом биотестирования на гранулированной бычьей сперме дали результат по индексу токсичности 88,7, что вполне укладывается в пределы нетоксичности (70 -120).

Наиболее распространена в Европе технология итальянской фирмы «Ех1л^гир», предусматривающая сочетание реагентной обработки (последовательно СаО — Са(ОН)2 — Н2С03) с агломерацией и последующим холодным капсулированием [85].

Таким образом, для обезвреживания и утилизации золошлаковых отходов в мире предлагаются различные технологии (включающие сепарацию, измельчение шлака и обезвреживание золы), предусматривающие подготовку из этих отходов сырья и затем изготовление (с различными добавками) изделий (шлакоблоков и др.) и использование полученного сырья при производстве асфальтобетона. После остекловывания золы (в электропечи) предлагается получение пирозита (наполнителя) взамен керамзита.

Менее энергоемким и менее затратным является способ холодного капсулирования летучей золы. При этом капсулированная зола может быть захоронена совместно с ТБО, шлаком или местным грунтом для изготовления изолирующих слоев на полигоне ТБО. В качестве элементов строительных изделий капсулированная зола (наполнитель) может быть использована при изготовлении отдельных узлов полигона ТБО (временные дороги, площадка и др.), при дорожном строительстве (гранулят для бетонных плит) и др. Эффект от капсулирования отходов в асфальтобетоне, в бордюрном камне и других строительных конструкциях должен с точки зрения экологической опасности рассматриваться с влиянием уже имеющегося фона (стоков, уличного смета, осадков и т.д.) в конкретном месте реализации изделий.

Технология детоксикации зольных отходов МСЗ от солей тяжелых металлов и их утилизации при производстве бетонных изделий для дорожного строительства разработана Региональным отделением «Проблемы внедрения современных технологий Российской академией естественных наук» [86].

Технология основана на обработке золы микродозами (меньше 0,5 — 0,1%) органических активированных кислот и, при последующем добавлении минеральных вяжущих (цемента) и получении смеси пригодной для приготовления бетонных изделий.

Апробированная (в ходе испытаний образцов бетонных изделий) технология и рецептура позволяют получить прочные, водостойкие и морозостойкие изделия.

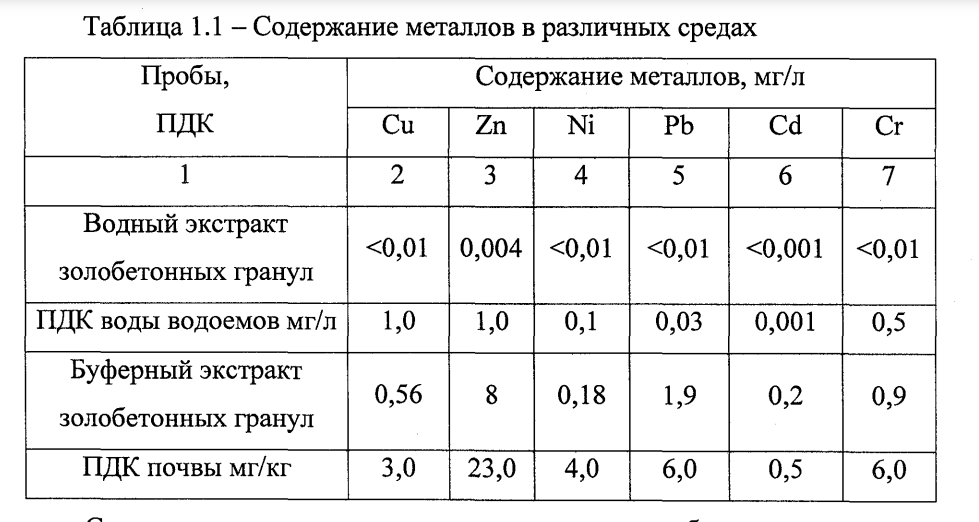

Содержание солей тяжелых металлов в водных и буферных экстрактах (предварительно расколотых) образцов после обработки золой оказалось ниже ПДК для почвы (табл. 1.1).

Санитарно-экологическая оценка полученных бетонных элементов подтвердила возможность их использования для работы вне помещений (спортивные сооружения, зоны отдыха, бордюрный камень, разделительные полосы и т.д.).

Следует отметить, что активированные гуминовые кислоты не только способствуют связыванию солей тяжелых металлов, но и являются пластификаторами бетонных смесей, что позволяет получать плотные водостойкие блоки.

Технология обезвреживания и утилизации летучей золы для производства изделий используемых в дорожном строительстве, была предложена институтом строительных материалов (ВНИИстром) и ГУП «Экотехпром» [87].

Основная идея технологии заключается в переработке золы путем ее смешения с известью и последующей активации смеси при помоле, автоклавной обработке и прессовании материала.

Технологическая линия включает следующие основные операции:

- смешение золы с вяжущим веществом на основе извести, шлаков, щелочи и специальных добавок;

- измельчение обработанной смеси, смешение ее с добавками, (гомогенизирование смеси) и капсулирование материала; прессование изделий различного назначения для дорожного и промышленного строительства; получение заполнителей для тощих бетонов (используемых для внутренних слоев дорожных покрытий);

- термообработка изделий в автоклаве.

Исходная смесь должна содержать около 80% золы и 20% вяжущих веществ.

Полученную продукцию можно использовать в специальных бетонах и изделиях для дорожного и промышленного строительства [88, 89].

Технология основана на обезвреживании нефтесодержащих отходов. Например, путем введения в отходы замазученных земель золы — уноса и 10%-ной водной эмульсии гидрофобизирующей жидкости, после чего полученную смесь отверждают путем смешения с цементом.

Цемент и зола — уноса поддерживают в отходах высокое значение величины рН — в пределах 9-11 и лишают подвижности большинство многовалентных катионов (токсичных тяжелых металлов), превращая их в нерастворимые гидроксиды. Для обезвреживания нефтесодержащих отходов, в них вводят золу — уноса, смешивают с цементом и добавляют 10%-ную водную эмульсию гидрофобизирующей жидкости.

Введение предлагаемой добавки — органического поверхностно- активного вещества существенно влияет на фиксацию углеводородов, способствует более прочному связыванию органических компонентов в обезвреженном отходе. Гидрофобные свойства, которые придает отходу добавка — увеличивают его стойкость при воздействии компонентов окружающей среды.

Нефтесодержащие отходы, обезвреженные с использованием предлагаемого способа, не вымываются водой и слабокислыми растворами в течение длительного времени после обработки, что указывает на прочность их адсорбционных связей с минералами входящими в состав золы.

Предварительные испытания образцов капсулированной золы показали, что вымывания солей тяжелых металлов практически не происходит при содержании добавки в капсулированной золе, равной 1520%.

При использовании золы в инъекционных растворах, необходимым условием является полное обезвреживание ее токсичных элементов. В подземных горизонтах, куда подаются инъекционные растворы, могут присутствовать притоки грунтовых вод с различным значением рН. При взаимодействии с водой возможно выщелачивание токсичных компонентов из инъекционных растворов, содержащих золу [90].

Для определения возможной токсичности вытяжек из инъекционных растворов использовали метод биотестирования на проростках пшеницы.

Биотестирование является одним из методов оценки состояния окружающей среды достаточно широко применяемым в научно- исследовательских и учебных заведениях, а также в лабораториях осуществляющих экологический контроль.

Наиболее распространенными тест — объектами в Российской Федерации являются дафния магна (Daphnia magna), цериодафния (Ceriodaphnia affinis), инфузория (Paramecium caudatum), бактерия (Escherichia coli), хлорелла (Chlorella), сценедесмус (Scenedesmus), гуппи (Poecilia reticulate), ряска (Lemna).

Все они требуют достаточно сложных условий культивирования и специализированного оборудования. С этой точки зрения представляет значительный интерес биотестирование на проростках озимой пшеницы. Озимая пшеница широко распространена, но не имеет большого набора разновидностей. В Нечерноземной зоне РФ выращивается не более 20 районированных сортов озимой пшеницы, что значительно сужает разброс признаков у тест — объектов и соответственно повышает точность эксперимента. Поэтому этот метод может быть использован в лабораторных условиях, как надежный метод биотестирования [91, 92, 93, 94].

Физико-химические свойства бентонитовых глин

При использовании инъекционных растворов следует учитывать, что их основные технологические и коллоидно-химические свойства в значительной степени определяются составом дисперсной фазы, в качестве которой могут служить как минеральные, так и синтетические органические, неорганические и органоминеральные соединения. Из минеральных веществ для приготовления буровых растворов используются бентонитовые глины [95, 96, 97].

Бентонит относится к высокодисперсным слоистым алюмосиликатам с общей формулой (Ыа, К, Са) (А1, Бе, М§)[(81, А^ОюМОЦЬ-пНгО). Бентониты в основном содержат систему БЮг — А120з — Ре20з — СаО, являющуюся основой для гидравлических вяжущих веществ. Таким образом, бентонит обладает химическим сродством с другими компонентами инъекционного состава.

В составе бентонита преобладающим минералом является монтмориллонит (ММТ), обладающий высокими сорбционными и ионообменными свойствами.

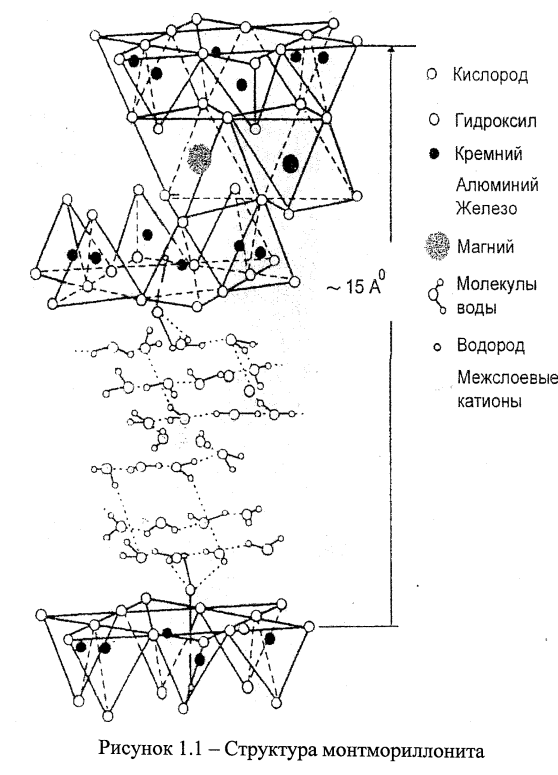

Главными элементами структуры монтмориллонита являются кремнекислородный ион 8Ю4 и алюмокислородный ион А1(0,0Н)6 [98, 99]. Ион 8104 представляет собой правильный тетраэдр, в вершинах которого находятся атомы кислорода, а в центре — атом кремния (рис. 1.1). Ион А1(0,0Н)6, является правильным октаэдром, в центре которого расположен атом А1, а в вершинах — атомы кислорода и группы ОН. Структурные единицы образуют соответственно тетраэдрические и октаэдрические двумерные сетки.

Монтмориллонит относится к семейству глинистых минералов 2:1. Его слои состоят из двух наружных кремний — кислородных сеток и промежуточной алюмокислородной сетки. Толщина элементарного пакета составляет 0,96 нм. Состав минерала может быть представлен химической формулой:

Состав минерала ММТ может быть представлен химической формулой:

где М — катион щелочных или щелочноземельных металлов, х — степень изоморфного замещения, х=0,5-1,3. [101, 102]. Слои монтмориллонита самоорганизуются в структуру, напоминающую кипу листов бумаги с регулярными «проходами» (галереями) между отдельными слоями, называемыми межслоевым пространством. Толщина такого образования составляет 1-10 нм, а поперечные размеры — 1-2 мкм. Наличие чрезвычайно малых частиц были подтверждены электронными фотографиями минерала [103]. Величина

межслоевого (межплоскостного) пространства в монтмориллонита зависит от содержания в ней воды и для воздушно-сухой глины составляет 3,5 А. В воздушно-сухом она составляет от 1,2 до 1,5 нм в зависимости от типа обменных катионов.

Молекулы воды образуют водородные связи с кислородами ОН — групп, координационно-связанных с ионами Mg октаэдрических сеток. Образование гидроксильных связей донорно-акцепторного типа приводит к определенной компенсации избыточных отрицательных зарядов,

локализованных на соответствующих ионах кислорода. Роль этой формы молекул воды, служащей мостиком между силикатными слоями и молекулами воды гидратных слоев, по-видимому, возрастает по мере увеличения степени гидратации глины и смешения межслоевых катионов относительно базальных поверхностей силикатных слоев. Таким образом, кристаллохимическая структура монтмориллонита включает сложную систему связей между полимерными силикатными слоями и межслоевыми гидратно-ионными прослоями, следовательно, последние служат необходимым элементом единой кристаллохимической структуры минерала.

При изучении кристаллохимии монтмориллонита необходимо так же учитывать широко распространенный изовалентный изоморфизм между А1 и Ре3+ и не редко обнаруживаемый гетеровалентный изоморфизм между 81 и А14+ в тетраэдрических позициях.

Вхождение этих ионов в определенной степени также влияет на характер распределения и компенсации избыточных отрицательных зарядов силикатных слоев. Этот заряд компенсируется катионами щелочных (№+, К+) или щелочноземельных (Са2+) металлов, находящихся в межслоевом пространстве глины. Заряд формульной единицы глины может составлять 0,25-0,64 [104]. Его значение зависит от химической природы глины и рН среды, в которой она находится [105].

Кристаллическая решетка монтмориллонита является электрически неуравновешенной (создается избыток отрицательных зарядов). Недостаток положительных зарядов покрывается за счет обменных катионов, адсорбирующихся на внешних и внутренних поверхностях пакета и на краевых его частях (на участках сколов и нарушений) [106, 107].

Особенностью монтмориллонита является то, что в нем всегда происходят изоморфные замещения [108]. Так в тетраэдрической сетке кремний замещается алюминием и возможно фосфором, а в октаэдрической сетке алюминий замещается магнием, железом, цинком, никелем, литием и д.р. В результате этих замещений понижается положительный заряд решетки, появляется избыток отрицательных зарядов и решетка становится электрически неуравновешенной с избытком отрицательных зарядов (о чем уже говорилось выше) [109]. Результирующий отрицательный заряд уравновешивается обменными катионами, сорбирующимися между структурными слоями и вокруг их краев.

Основной особенностью монтмориллонита является слабая связь между пакетами, благодаря чему монтмориллонит легко набухает в водных растворах. Этот процесс сопровождается увеличением влажности, объема породы и возникновением давления набухания [110, 111].

Величина отрицательного потенциала минерала зависит от природы адсорбированных катионов, от их ионных радиусов и степени гидратации [112]. Так как на боковых гранях частиц имеются гидроксильные группы, связанные с кремнием и алюминием, то потенциал частицы увеличивается по мере увеличения рН.

Глинистые частицы коагулируют под действием электролитов, в присутствии двухзарядных катионов степень агрегации значительно возрастает по сравнению с Na — формами минералов. В разбавленных дисперсиях натриевого монтмориллонита добавление малых количеств электролита, хотя и сжимает двойной электрический слой (ДЭС), но приводит к увеличению дисперсности частиц из-за понижения взаимодействия боковая грань — базальная грань. При этом адсорбция анионов происходит на боковых гранях частиц, нейтрализуются катионы, и отрицательно заряженные базальные грани перестают притягиваться к боковым. То же происходит и при добавлении малых количеств нейтральных водорастворимых полимеров и поверхностно-активных веществ [113].

Регулирование вторичной структуры глинистых минералов представляет собой важную задачу, особенно при использовании адсорбционных свойств глин.

В ряде работ было показано, что агрегаты монтмориллонита имеют ярко выраженную разветвленную фрактальную структуру. В работе [114] сравнивалась фрактальная размерность трех глинистых минералов — каолинита, иллита и монтмориллонита, а также диоксида кремния полученного при сжигании тетрахлорида углерода и имеющего гладкую поверхность (фрактальная размерность близка к 2). Оказалось, что наибольшей фрактальной размерностью, т.е. наибольшей разветвленностью поверхности, обладает способный к набуханию монтмориллонит (Ds=2,81).

Единичные слои монтмориллонита собраны в пакет и образуют кристаллическую решетку. Расстояние между некоторой плоскостью в одном слое и аналогичной плоскостью в другом слое называется межплоскостным, базовым или с-расстоянием. Это расстояние для монтмориллонита соответствует в среднем 15 нм.

Ввиду различной длины ребер октаэдров и тетраэдров, вызванных изоморфным замещением элементов с разными размерами атомных радиусов, в слоях силиката возникает внутренние напряжение, что ограничивает размеры слоев в плоскости ab. В направлении с структурные слои располагаются параллельно друг другу, формируя кристаллиты (тактоиды). В промежутках между пакетами могут находиться молекулы воды и катионы металлов.

Монтмориллонит, как основной породообразующий минерал бентонитов, относится к сорбентам первой группы. В процессе адсорбции полярных веществ параметр с кристаллической ячейки этого минерала в зависимости от рода обменных катионов, электронной структуры молекул адсорбата увеличивается на 3-10 Ä и в межпакетное пространство монтмориллонита внедряется один или несколько молекулярных слоев адсорбируемого вещества. Кроме первичной микропористости, обусловленной кристаллическим строением, сорбент имеет вторичные, в основном переходные поры, образованные зазорами между контактирующими частицами. Их радиус по данным рассеяния рентгеновских лучей под малыми углами и конденсации паров составляет 4070 Ä [115]. Как показывают изменения адсорбции инертных газов и углеводородов, молекулы которых адсорбируются только на внешней поверхности монтмориллонита, поверхность и объем его вторичных пор намного меньше поверхности и объема первичных пор.

Глинистые минералы обладают высокой способностью к ионному обмену, то есть замене некоторых ионов на поверхности и в кристаллической решетке частиц на ионы, поступающие из раствора. Отмеченные особенности глинистых минералов, совместно с их высокой дисперсностью, а потому и чрезвычайно развитой поверхностью, обуславливают очень большую адсорбционную способность — способность активно поглощать из растворов различные вещества и химические элементы [116, 117].

Частицы глинистых минералов, находясь в воде гидратируются, вследствие чего формируются так называемые двойные электрические слои. Внутренняя часть ДЭС образована отрицательно заряженной поверхностью глинистой частицы, а внешняя из адсорбционного и диффузного слоев гидратированных катионов. Структура ДЭС во многом зависит от рН и концентрации солей раствора. При изменении рН раствора происходит перезарядка торцевых участков глинистых частиц. Этот эффект связан с амфотерными свойствами бокового скола октаэдрической сетки, который ведет себя аналогично гидроксиду алюминия [118]. В кислой среде скол октаэдрической сетки диссоциируется по щелочному типу, а в щелочной среде — по кислому типу.

Поэтому в кислой и нейтральной средах боковой скол глинистой частицы заряжается положительно, а в щелочной — отрицательно. Изменение заряда на торцевых участках глинистых частиц приводит к формированию в щелочных условиях одноименно заряженных ДЭС [119, 120]. Толщина его диффузного слоя зависит от состава и концентрации солей в водном растворе, окружающем частицы минералов. Она максимальна при отсутствии солей и резко сокращается по мере увеличения их концентрации. Подобное поведение ДЭС в различных физико-химических условиях является одним из главных факторов регулирующих процессы структурообразования [121].

Эффективность процесса сорбции зависит от реакции среды. В кислотной области (рН менее 3,0-3,5) извлечение всех изученных металлов находящихся в основном в катионной форме, уменьшается из-за конкурентного действия кислоты [122].

Поверхность монтмориллонита обладает отрицательным зарядом, который компенсируется обменными катионами. Те места на его поверхности, у которых находятся обменные катионы, называются обменными позициями. Катионы металлов, находящиеся в межслоевом пространстве, могут быть замещены другими катионами.

Для монтмориллонита характерны значения порядка 0,8-1,5 мг-экв/г [123]. Обменная емкость в случае монтмориллонита и некоторых других глинистых минералов обусловлена не только существованием катионов, способных к обмену, но также наличием нарушенных связей на боковых гранях (до 10-20% от общей обменной емкости) и незначительным вкладом краевых гидроксильных групп.

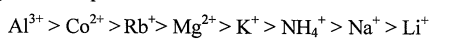

Проблеме замещения ионов посвящено множество работ и получены достаточно противоречивые результаты по замещающей способности катионов [124]. По замещающей способности ряд катионов в общем случае выглядит следующим образом:

При этом отмечается, что в различных условиях замещения одним ионом другого, может происходить «усиление» третьего, более «слабого» иона по отношению к остальным. Так, при замещении ионов Са2+ в разбавленных растворах хлоридов, ион NH4+ перемещается вправо и занимает место после Rb+ [124]. Однако, как показывают опытные данные [125, 126], не существует единого универсального ряда катионов по их способности к замещению. В работе Р. Грима [102] указывается, что катионная замещаемость зависит от концентрации тех или иных ионов, природы катиона и аниона в замещаемом комплексе, природы глинистого минерала и температуры. Таким образом, можно с определенной точностью утверждать, что трех и двухвалентные ионы удерживаются ММТ сильнее, чем одновалентные. Однако, повышая концентрацию одновалентных ионов, можно вытеснить двух и трехвалентные.

Так полное замещение обменных катионов на ионы

Помимо обменных катионов, в межслоевом пространстве всегда присутствуют молекулы связанной воды. Содержание воды в минерале зависит от валентности межслоевого катиона и от относительной влажности воздуха. Величина промежутка между пакетами для воздушно-сухого монтмориллонита при относительной влажности 40-60% составляет 0,28-0,30 нм, для Са+-монтмориллонита — 0,58-0,60 нм. Характерной величиной для слоистых силикатов является межплоскостное (межпакетное) расстояние ёооь которое включает в себя толщину элементарной пластинки и межпакетного промежутка.

Протяженность слоев монтмориллонита в плоскости аb изменяется от нескольких десятков нм до 1 мкм в зависимости от условий формирования минерала и в среднем составляет 0,2-0,3 мкм. Отдельные пластины имеют ломаные края и для простоты в расчётах их часто представляют в виде дисков. Расположенные параллельно слои образуют кристаллиты (тактоиды), каждый из которых содержит от 10 до 100 элементарных пакетов минерала.

Для характеристики анизодиаметрических частиц наполнителя в науке о композиционных материалах используют фактор формы £ (геометрический фактор), который для дисковидных частиц равен отношению диаметра диска к его толщине [127]. Частицы наполнителя с высокой степенью анизодиаметрии при введении в матрицу обеспечивают больший усиливающий эффект по сравнению с изодиаметрическими включениями. Для кристаллитов монтмориллонита геометрический фактор составляет от нескольких единиц до несколько десятков, при разделении минерала на отдельные нанослои значение фактора формы возрастает до нескольких сотен. Многие наполнители с фибриллярной структурой (волокна, нанотрубки) также характеризуются высоким значением фактора формы, но при введении в полимер такие частицы обеспечивают значительный усиливающий эффект в направлении оси волокна и более слабый — в двух других [128]. В отличие от них дисковидные включения способны усиливать полимер в двух направлениях.

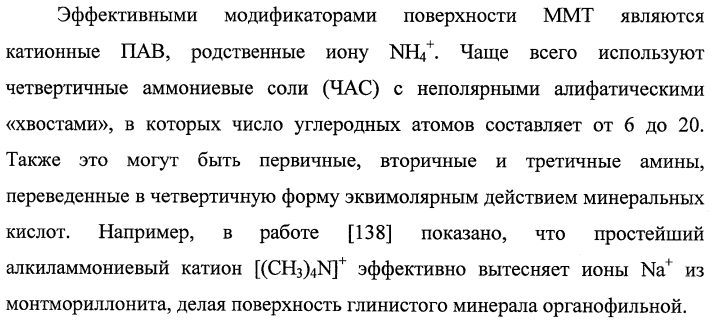

В связи с этим, в качестве модификаторов и 1л+-монтмориллонита часто используют различные производные аммония — амины, состоящие из аминогруппы и одной или нескольких алифатических цепей различной длины [99, 129, 130]. Алифатические цепочки в амине обычно содержат от 6 до 20 звеньев и могут быть неполярными (углеводородные цепи) или полярными (спирты, кислоты, эфиры). При проникновении молекул модификатора в межслоевое пространство происходит хемосорбция аминогрупп на отрицательно заряженных пакетах глины, а алифатические хвосты располагаются в межслоевом пространстве, что способствует раздвиганию слоев монтмориллонита. Иногда в качестве модификатора или сомодификатора выбирают высокомолекулярные вещества, содержащие амино- или другие полярные группы, способные взаимодействовать с поверхностью минерала [131, 132, 133]. Заполнение пространства между пакетами глины молекулами модификатора помогает сделать неорганический минерал органофильным и увеличить расстояния между структурными слоями глины перед ее совмещением с полимером.

Перспективным методом является химическое модифицирование поверхности различными органическими веществами, что позволяет, направлено осуществлять закрепление на поверхности сорбентов гидрофобных молекул и получать привитые слои с регулируемой толщиной и поверхностной концентрацией привитых молекул [134]. Следует отметить, что при химическом модифицировании в отличие от сорбционных способов, закрепленные слои обладают термической и механической стабильностью. В качестве гидрофобизирующих агентов часто используют органосилоксановые олигомеры и полимеры [135]. Такие материалы, получаемые гидрофобизацией различных минеральных сорбентов, используются для очистки сточных вод от высокотоксичных органических веществ [136, 137].

Кроме того, бентонитовые глины применяются при очистке воды от радикальных загрязнений [139, 140]. В работе [141] изучены процессы сорбции радионуклеидов цезия-137 и стронция-90 из природных вод на карбонат — содержащих минералах. Наиболее распространенными в природе являются кальциевые бентониты. При необходимости можно преобразовать кальциевые бентониты в натриевые, обрабатывая их натриевыми солями. В качестве реагентов- модификаторов используются доступные для большинства российских предприятий солевые добавки.

В первую очередь к ним относится карбонат натрия, являющийся активным гидрофильным стабилизатором и обусловливающий обмен Са2+ на Nа+ катионы, внедрение которых позволяет изменить не только дисперсность частиц, но и толщину гидратной пленки. Дополнительно с карбонатом натрия в качестве реагента-модификатора применяется также оксид магния (МS0), который при наличии влаги переходит, прежде всего, в одновалентный ион [МgОН], не препятствующий, а даже способствующий распаду кристаллитов, равно как и вхождению ионов натрия. При механоактивации в присутствии солей Nа2С03 и МgО происходит обмен исходных Са2+ катионов на одновалентные катионы Cа+ и (МgОН)+. Эти свойства бентонита объясняют его широкое применение в качестве гелеобразователя для снижения фильтрации буровых растворов, как связующего материала в литейных формовочных смесях, а также как гидроизоляционного и адсорбционного материала.

Выводы

- Определено, что золы от сжигания углей применяются для частичной замены цемента в бетонах и для строительства автомобильных дорог. Использование их в композитных растворах не получили широкого применения, в силу недостаточности исследования их сорбционных и реологических характеристик.

- Отсутствуют исследовательская база и опыт практического использования композитных растворов содержащих золу — уноса от сжигания старогодних шпал.

- Установлена, необходимость дополнительного исследования реологических и сорбционных свойств бентонитов для использования их в композитных цементных системах с добавкой золы от сжигания шпал.

- Найдено, что снижение степени токсичности золы может быть подтверждено методом биотестирования на проростках озимых зерновых культур.

Список литературы

- Камбефор А. Инъекция грунтов. М. : Энергия, 1971. — 333 с.

- Воронкевич С.Д. Основы технической мелиорации грунтов — ML: Научный мир 2005. — 504 с.

- Рубцов И.В., Митраков В.И., Рубцов О.И. Закрепление грунтов земляного полотна автомобильных и железных дорог / Научное издание: — M.: АСВ, 2007. — 184 с.

- Булатов А.И. Теория и практика закачивания скважин. — М.: Недра, 1998, Т.3.-510 с.

- И.В. Гладких. Е.П. Волынкина. Утилизация зольных микросфер Заподно-Сибирской ТЭЦ при получении безобжиговых композиционных материалов. Экология и промышленность России, февраль 2009. — с. 32-34

- Данюшевский B.C., Толстых И.Ф., Мильтштейн В.М., Алиев Р.И. Справочное руководство по тампонажным материалам. — М.: Недра, 1983.-311с.

- Бактушов C.B. Минерализованные тампонажные растворы для цементирования скважин в сложных условиях. — М.: Недра, 1986. — 272с.

- ВСН 182-91 Нормы на изыскания дорожно-строительных материалов, проектирование и разработку притрассовых карьеров для автодорожного строительства. Минтрансстрой. — М. 1992

- Воронкевич С.Д., Евдокимова JI.A., Ларионова H.A. Огородникова E.H. Роль основных факторов в укреплении дисперсных грунтов золошлаковыми вяжущими // Инженерная гелология 1986, №3. — с.43- 54

- ГОСТ 25592-91 Смеси золошлаковые тепловых электростанций для бетонов. Технические условия.

- ГОСТ 23558-94 Смеси щебеночно -гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства. Технические условия.

- ГОСТ 30491-97 Смеси органоминеральные и грунты, скрепленные органическими вяжущими, для дорожного и аэродромного строительства. Технические условия.

- ВСН 185-75 Технические указания по использованию зол уноса и золошлаковых смесей от сжигания различных видов твердого топлива для сооружения земляного полотна и устройства дорожных оснований и покрытий, автомобильных дорог. Минтрансстрой. — М. 1976.

- Баранов А.Т., Бужевич Г.А. Золобетон. — М.: Стройиздат, 1960. — 160 с.

- Галибина Е.В. Роль шлакового стекла в гидравлической активности сланцевых зол// Шестой международный конгресс по химии цемента. — М.: Стройиздат, 1976. — 115-117 с.

- Массацца Ф. Химия пуццолановых добавок и смешанных цементов// Шестой международный конгресс по химии цемента. — М.: Стройиздат, 1976.-209-221 с.

- Дворник Л.И. Строительные материалы из отходов промышленности: учебно-справочное пособие / Л.И. Дворник, О.Л. Дворник. — Ростов н/Д.: Феникс, 2007. — 368 с.

- Зоткин А.Т., Балтаков Р.Ф. Назначение составов бетона с золой// Бетон и железобетон, 1988, №1. — 13-17 с.

- Родионова A.A., Суллейменов С.Т., Муратова У.Д. Комплексное использование золы и золошлаковых отходов в производстве строительных материалов// Материалы республиканского совещания по охране окружающей среды и рациональному использованию ресурсов на предприятиях Госстроя Казахской ССР. — Алма-Ата, 1990. — 86-87с.

- Суллейменов С.Т. Физико-химические процессы структурообразования в строительных минералах из минеральных отходов промышленности. -М: Манускрипт, 1996. -298с.

- Игнатова O.A., Бердов Г.И., Фоменко В.В. Особенности процессов твердения золо — цементных вяжущих // Современные наукоемкие технологии. — 2011. — № 1 — С. 80-82

- Смит А.Э. Современный подход к применению золы-уноса в бетоне. Технология товарной бетонной смеси. — М.: Стройиздат, 1981.-е. 18¬24

- Волженский A.B. Минеральные вяжущие вещества. — М.: Стройиздат, 1986.-464 с.

- Каримов Н.Х., Рахматуллин Т.К., Иванов В.В. Тампонажные материалы закупоривающими свойствами. — М.: ВИЭМС, 1992. — 43 с.

- Волженский A.B., Иванов И.А., Виноградов Б.И. Применение зол и топливных шлаков в производстве строительных материалов. — М.: Стройиздат, 1984.-255 с.

- Кокубу И., Ямасада Д. Цементы с добавкой золы уноса// Шестой международный конгресс по химии цемента (Москва. 1974). — М.: Стройиздат, 1976, т. 3. — 83-93 с.

- Людвиг У. Исследование механизма гидратации клинкерных минералов// Шестой международный конгресс по химии цемента. — М.: Стройиздат, 1976. — 109-201 с.

- Ольгинский А.Г. Процессы гидратации портландцемента с минеральной пылью различного состава // Изв. ВУЗов, строительство и архитектура. — 1991, №12. — 50-53 с.

- Сиверцев Г.Н., Лапшина А.И., Никитина Л.В. Комплексные исследования процессов твердения зольных вяжущих// Совершенствование методов исследования цементного камня и бетона. -М.: Стройиздат, 1988. — 88-95 с.

- Иванов И.А. Легкие бетоны с применением зол электростанций. — М.: Стройиздат, 1986. — 136 с.

- Высоцкий С.А., Бруссер М.И., Смирнов В.Н., Царих A.M. Оптимизация состава бетона с дисперсными минеральными добавками // Бетон и железобетон, 1990, №2. — 7-9 с.