Цикл статей:

Глава 1 — Влияние низких температур на жесткость узлов рельсовых скреплений безбалластной конструкции пути

Глава 2 — Обзор существующих методов оценки воздействия подвижного состава на железнодорожный путь

Глава 3 — Экспериментальные исследования

Глава 4 — Техническое регулирование в области рельсовых скреплений

Требования безопасности и методы контроля характеристик

рельсовых скреплений

Основные требования, предъявляемые к показателям безопасности

рельсового скрепления, их нормативные значения и методы их контроля приведены в Таблице 4.1 ГОСТ 32698 [97].

Таблица 4.1 — Показатели безопасности и методы контроля

| Наименование показателя безопасности | Значение | ||

| 1) Удерживающая способность узла рельсового скрепления (с отрезком рельса) в поперечном направлении пути при одновременном действии циклических нагрузок на базе 4 млн. циклов | вертикальной, кН | 100 | |

| горизонтальной, кН, | 50 | ||

| 1.1) Остаточное перемещение головки рельса, мм, не более | 3 | ||

| 1.2) Остаточное перемещение подошвы рельса при циклическом воздействии, мм, не более | 2 | ||

| 1.3) Наличие трещины, разрушения элементов рельсового скрепления и шпалы | не допускается | ||

| 2) Удерживающая способность узла рельсового скрепления в продольном направлении пути | |||

| 2.1) Усилие монтажного прижатия рельса к шпале (подкладке) | при температурном интервале Та меньше или равном 110 °С, кН, не менее | 20 | |

| при температурном интервале Та больше 110 °С, кН, не менее | 25 | ||

| 2.2) Усилие монтажного прижатия подкладки к шпале (для раздельных рельсовых скреплений с резьбовыми прикрепителями) | при температурном интервале Та меньше или равном 110 °С, кН, не менее | 40 | |

| при температурном интервале Та больше 110 °С, кН, не менее | 50 | ||

| 2.3) Продольная нагрузка, необходимая для возникновения необратимого смещения рельса или подкладки при их монтажном прижатии | при температурном интервале Та меньше или равном 110 °С, кН, не менее | 14,0 | |

| при температурном интервале Та больше 110 °С, кН, не менее | 16,5 | ||

| 3) Упругие характеристики узла рельсового скрепления | |||

| 3.1) Вертикальная жесткость узла рельсового скрепления, МН/м | от 50 до 150 | ||

| 3.2) Поперечная жесткость (по подошве рельса), не менее МН/м | 30 | ||

| 4) Электрическое сопротивление между узлами рельсового скрепления на шпале, кОм, не менее | 10 | ||

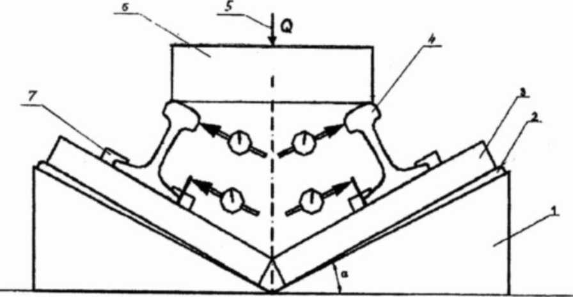

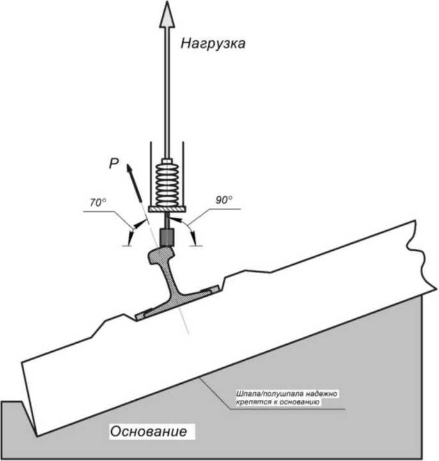

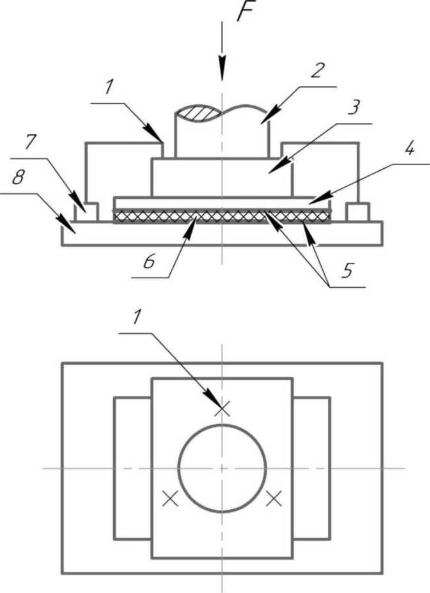

Необходимо отметить, что требования к упругим характеристикам ограничиваются показателями вертикальной статической и поперечной жесткости узла рельсового скрепления без учета влияния низких температур, что показано на схеме нагружения. Осуществляется нагружение двух узлов рельсовых скреплений на испытательной машине (Рисунок 4.1) без применения климатического оборудования.

— металлическая станина, неподвижно закреплённая на подвижной части

испытательной машины и создающая наклон для полушпал под углом а = (27±1)°; — регулировочные пластины для выставления угла а; 3 — полушпала с узлом

скрепления, неподвижно закреплённая на станине; 4 — рельс; 5 — вертикальная

нагрузка от испытательной машины; 6 — нагрузочная балка; 7 — скрепление

Рисунок 4.1 — Схема нагружения двух узлов рельсового скрепления на

испытательной машине по [97]

Следует отметить, что область применения стандарта ГОСТ 32698 распространяется на промежуточное рельсовое скрепление, применяемое в конструкции железнодорожного пути с железобетонными шпалами.

Технические нормы и требования к рельсовым скреплениям для участков ВСМ

Согласно первой редакции СТУ №2 [101], разработанных специально для участка ВСМ Москва — Казань, предъявляются требования к промежуточным рельсовым скреплениям для БВСП и к рельсовым скреплениям для пути на балласте, а также рельсовым скреплениям для стрелочных переводов.

Промежуточные рельсовые скрепления для БВСП должны обеспечивать:

- стабильность положения рельсовой колеи;

- прижатие рельса к основанию с усилием не менее 20 кН;

- сопротивление продольному сдвигу рельса в узле скрепления не менее 14 кН;

- в случае применения промежуточных рельсовых скреплений, которые должны обеспечивать свободное скольжение рельсов относительно опор в конструкции пути (в маячных шпалах, уравнительных приборах и на искусственных сооружениях), должны обеспечиваться требования по прижатию — не менее 9 кН, по продольному сдвигу — не менее 4 кН.

При БВСП должны применяться упругие рельсовые скрепления, позволяющие осуществлять регулировку рельсов по высоте не менее 10 мм, в плане — в диапазоне ±4 мм.

Промежуточные рельсовые скрепления должны иметь упругие клеммы. В узлах скрепления необходимая жесткость обеспечивается за счет применения упругих элементов. Упругие свойства этих элементов должны соответствовать требованиям II категории исполнения «ПД» ГОСТ Р 56291 [147]. В настоящее время на территории ЕАЭС действует ГОСТ 34078-2017 [99].

На искусственных сооружениях и на тех участках, где необходимо виброгашение могут применяться дополнительные упругие элементы.

На стрелочных переводах необходимо обеспечить равномерный прогиб рельсов и конструктивных элементов перевода под поездной нагрузкой.

Эпюра шпал (или иных подрельсовых опор) независимо от плана должна быть не менее 1660 шт./ км.

Электрическое сопротивление узла скрепления должно быть более 10 кОм.

Промежуточные рельсовые скрепления для балластного пути должны обеспечивать:

- стабильность положения рельсовой колеи в пространстве;

- прижатие рельса к основанию с усилием не менее 20 кН;

- сопротивление продольному сдвигу рельса в узле скрепления не менее 14 кН.

В случае применения промежуточных рельсовых скреплений, которые должны обеспечивать свободное скольжение рельсов относительно опор в конструкции пути (в маячных шпалах, уравнительных приборах и на искусственных сооружениях), должны обеспечиваться требования по прижатию — не менее 9 кН, по продольному сдвигу — не менее 4 кН.

Промежуточные рельсовые скрепления должны обеспечивать сопротивление горизонтальным боковым силам не менее 50 кН.

Совместимость размеров и взаимодействующих поверхностей составляющих элементов узла рельсовых скреплений должна быть обеспечена применительно ко всем типам используемых рельсов, видам используемых шпал и подрельсовых оснований, обеспечивать необходимую подуклонку рельсов.

Промежуточные рельсовые скрепления должны иметь упругие элементы, обеспечивающие необходимую жесткость пути. Вертикальная жесткость узла скрепления должна быть от 50 до 150 МН/м. Поперечная жесткость (по подошве рельса) должна быть не менее 50 МН/м. Упругие свойства этих элементов должны быть стабильны в диапазоне изменения расчетной температуры рельсов от — 48 °С до + 67 °С на протяжении нормативного ресурса эксплуатации.

Конструкция скреплений должна обеспечить снижение резонансных колебаний в железобетонном основании шпал.

Упругие промежуточные скрепления должны обеспечивать стабильность положения рельсовой колеи, возможность регулировки положения рельса по высоте до ±10 мм, и по ширине до ±4 мм на один узел скрепления.

Промежуточные рельсовые скрепления, используемые в конструкции стрелочных переводов, должны соответствовать в стандартном исполнении требованиям раздела 4.2 или 5.2 [101].

Исходя из вышеперечисленных качественных и количественных показателей, имеем следующие требования, представленные автором в сводной Таблице 4.2.

Таблица 4.2 — Требования к рельсовым скреплениям для ВСМ по [101]

| № п/п | Наименование показателя | БВСП | Балласт |

| Количественные показатели | |||

| 1 | Усилие прижатия рельса к основанию | не нормируется | > 20 кН |

| 2 | Сопротивление продольному перемещению рельса в узле скрепления | > 14 кН | > 14 кН |

| 3 | Сопротивление горизонтальным боковым силам | не нормируется | |

| 4 | Для конструкций, обеспечивающих свободное скольжение подошвы рельса: — усилие прижатия рельса к основанию — сопротивление продольному сдвигу рельса | > 9 кН> 4 кН | > 9 кН> 4 кН |

| 5 | Регулировка положения головки рельса — в плане — в профиле | ±4 мм> 10 мм | ±4 мм ±10 мм |

| 6 | Вертикальная жесткость узла рельсового скрепления | не нормируется | 50 — 150 МН/м |

| 7 | Поперечная жесткость (по подошве рельсов) | не нормируется | > 50 МН/м |

| 8 | Электрическое сопротивление узла скрепления | > 10 кОм | не нормируется |

| Качественные показатели | |||

| 1 | Стабильность положения рельсовой колеи в пространстве | да | да |

| 2 | Должны применяться упругие рельсовые скрепления | да | не нормируется |

| 3 | Наличие упругой клеммы в узле скрепления | да | не нормируется |

| 4 | Наличие рельсовых скреплений, обеспечивающих свободное скольжение подошвы рельса (в уравнительных приборах, искусственных сооружениях) | да | да |

| 5 | Совместимость с различными типами рельсов и различными видами подрельсового основания | не нормируется | да |

Продолжение таблицы 4.2

| № п/п | Наименование показателя | БВСП | Балласт |

| 6 | Физико-механические свойства упругихнеметаллических элементов должны соответствовать требованиям II категории исполнения «ПД» ГОСТ Р 56291 | да | не нормируется |

| 7 | Физико-механические свойства упругихнеметаллических элементов должны быть стабильны в диапазонеизменения расчетной температуры рельсов от минус 48 °С до плюс 67 °С | не нормируется | да |

В настоящий момент наиболее приоритетным направлением реализации проекта создания линий ВСМ является маршрут между Москвой и Санкт-Петербургом. Действующие специальные технические условия для данной линии ВСМ [102] не достаточно полно регламентируют требования к упругим характеристикам рельсовых скреплений для БКП (Таблица 1.6). Но при этом имеется требование, чтобы упругие свойства должны быть стабильны в диапазоне изменения расчётной температуры рельсов, в соответствии с требованиями настоящих СТУ. Для рассматриваемой линии минимальная температура рельсов составляет -50 °С по станциям Тверь и Бологое.

Технические условия на прокладки рельсовых скреплений

В специальных технических условиях для высокоскоростной железнодорожной магистрали «Москва — Санкт-Петербург» [102] ссылочно указаны требования к упругим характеристикам подрельсовых прокладок промежуточных рельсовых скреплений для БКП на ГОСТ 34078 [99], который устанавливает требования к прокладкам рельсовых скреплений железнодорожного пути.

В данном стандарте устанавливаются требования к физико-механическим показателям прокладок в зависимости от их классификации. Наибольший объем требований предъявляется к физико-механическим показателям материала, из которого изготовлены прокладки. Контролируется статическая вертикальная жёсткость на сжатие в диапазоне нагрузок от 20 до 90 кН и ее изменение после комплексного климатического старения. Также контролю подлежит коэффициент жесткости в диапазоне испытательных нагрузок от 20 до 90 кН. Минимальная испытательная температура при определении коэффициентов жесткости составляет минус (40-2) °С.

Важно отметить, что требования ГОСТ 34078 распространяются на прокладки рельсовых скреплений железнодорожного пути, предназначенные для установки на деревянных и железобетонных шпалах, брусьях стрелочных переводов и эксплуатации в звеньевом и бесстыковом железнодорожном пути в условиях грузового, скоростного, совмещённого со скоростным движением. Таким образом, имеется возможность утверждать, что область действия стандарта не распространяется на подрельсовые и эластичные прокладки рельсовых скреплений, применяемых в БКП на участках высокоскоростного движения.

Зарубежная нормативная база

Европейские нормы

Основные требования к рабочим характеристикам рельсовых скреплений, предъявляемых в сообществе на территории стран Европейского союза? прописаны в положениях серии норм. Данные нормы подразделяются на следующие основные части:

- Часть 1: Определения [9];

- Часть 2: Рельсовые скрепления для железобетонных шпал [148];

- Часть 3: Рельсовые скрепления для деревянных шпал [149];

- Часть 4: Рельсовые скрепления для металлических шпал [150];

- Часть 5: Рельсовые скрепления для безбалластных конструкций пути с рельсами, расположенными на поверхности и рельсами вмонтированными в специальные каналы [151];

- Часть 6: Специализированные рельсовые скрепления для прикрепления остряков, крестовин и контррельсов стрелочных переводов [152].

В данных нормах указывается классификация рельсовых скреплений по категориям, в зависимости от сфер применения, скоростей движения, осевых нагрузок, типа применяемых рельсов, а также непосредственной конструкции пути, в которой работают данные узлы. Согласно европейским требованиям, рельсовые скрепления должны быть адаптированы применительно к конкретной конструкции подрельсового основания: на железобетонных, деревянных, стальных шпалах, безбалластном основании, а также в конструкции стрелочных переводов. Таким образом, различают пять категорий рельсовых скреплений, указанные в Таблице 4.3, причем для высокоскоростного движения (категория Г.)) не применимы деревянные и стальные шпалы, а для линий с повышенными осевыми нагрузками (категория Е) не применимо безбалластное основание.

Основные методики и принципы подтверждения требованиям безопасности прописаны в европейских стандартах серии 1^ 13146 [153], на которые в свою очередь имеются прямые ссылки из [154]. По сути, данные серии стандартов являются взаимодополняющими.

- состоит из следующих основных частей:

- Часть 1: Определение сопротивления продольному перемещению рельса [155];

- Часть 2: Определение сопротивления кручению рельса [156];

- Часть 3: Определения затухания ударных нагрузок [157];

- Часть 4: Эффект от воздействия циклической нагрузки [158];

- Часть 5: Определение электрического сопротивления [159];

- Часть 6: Эффект от воздействия тяжелых условий окружающей среды [160];

- Часть 7: Определения усилия прижатия [161];

- Часть 8: Эксплуатационные испытания [162];

- Часть 9: Определение жёсткости [163].

Таблица 4.3 — Классификация рельсовых скреплений по категориям

| Категория | Назначение | Расчетная. осевая нагрузка, кН / тс | Макс. осевая нагрузка, кН / тс | Макс. скорость, км/ч | Тип рельса | Мин. радиус кривой, м | Расстоян ие между опорным и точками, мм эпюра шпал, шт./км | Тип основания |

| А | Легкий городской и некоторые промышленные пути | 100[1] / 10,2 | 100 | 40Е1 | 80 | 800/1250 | жб. шпалы, дер. шпалы, стал.шпалы, безбалласт, брусья стрелочных переводов | |

| В | Легкий городской и некоторые промышленные пути | 160* / 16,3 | 140 | 54Е1 | 100 | 600/1667 | жб. шпалы, дер. шпалы, стал.шпалы, безбалласт, брусья стрелочных переводов | |

| С | Основные железнодорожные линии | 225 / 22,9 | 250 | 60Е1 | 400 | 600/1667 | жб. шпалы, дер. шпалы, стал.шпалы, безбалласт, брусья стрелочных переводов | |

| О | Линии с большими радиусами кривых для ВСМ | 180 / 18,4 | по усмотрению оператора | 60Е1 | 800 | 600/1667 | жб. шпалы, безбалласт, брусья стрелочных переводов | |

| Е | Линии смешанного движения, пропускаю щие тяжеловесные грузовые поезда | 300 / 30,6 | 200 | 60Е1 | 150 | 600/1667 | жб. шпалы, дер. шпалы, стал.шпалы, брусья стрелочных переводов |

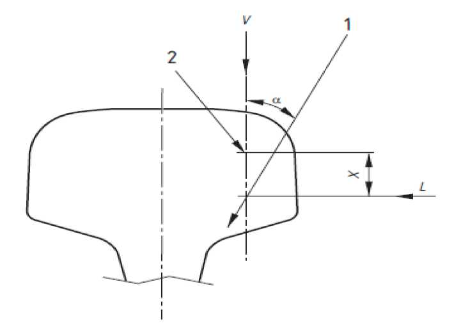

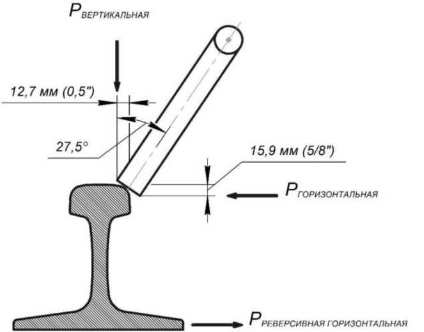

С целью единообразного трактования мест приложения к поверхности катания рельса нагрузки, передаваемой от подвижного состава, в каждой части [154] и [153] дана поясняющая схема (Рисунок 4.2).

[1] — Максимальная осевая нагрузка категорий А и В не относится к путевой технике.

1- вектор приложения нагрузки; 2- центр радиуса выкружки головки рельса; V — вертикальная составляющая нагрузки, передаваемой от колеса на поверхность

катания головки рельса; ^ — горизонтальная составляющая нагрузки, передаваемой от колеса на поверхность катания головки рельса; Х — расстояние от центра радиуса выкружки рельса до плоскости приложения бокового усилия от колесной пары подвижного состава; а — угол между прилагаемой испытательной нагрузкой и нормалью к поверхности катания рельсов

Рисунок 4.2 — Схема приложения нагрузки к головке рельса

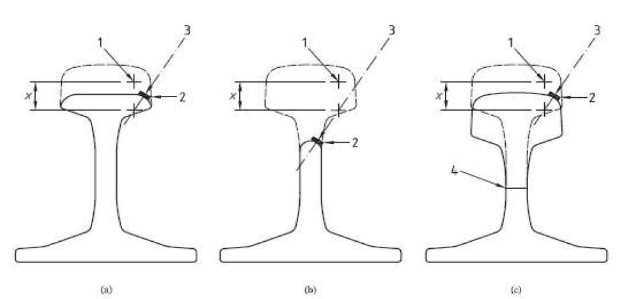

В зависимости от категории скрепления назначают величину испытательной нагрузки, которая характеризуется изменением угла наклона и точкой приложения к рельсу (Рисунок 4.3, Таблица 4.4) при проведении стендовых лабораторных испытаний.

К примеру, для скреплений, применяемых в конструкции пути для высокоскоростного движения категории ^, угол приложения нагрузки 26°, величина прилагаемой нагрузки 70 кН при низкочастотной динамической жесткости узла рельсового скрепления менее 200 МН/м и 76 кН при жесткости узла выше 200 МН/м. Соответственно, вертикальные нагрузки, действующие в узле скрепления перпендикулярно плоскости подошвы рельса (с учетом косинуса угла а), составят 62 кН и 68 кН для этих случаев.

1 — центр радиуса выкружки головки рельса; 2 — место приложения нагрузки, при проведении циклических испытаний; 3 — вектор приложения испытательной

нагрузки; 4 — место выреза и сварки шейки рельса; Х — расстояние от центра радиуса выкружки рельса до плоскости приложения бокового усилия от колесной

пары подвижного состава

Рисунок 4.3 — Варианты приложения нагрузки по [158] в зависимости от категории рельсового скрепления

Таблица 4.4 — Значения испытательной нагрузки и позиционирование мест ее приложения по [148]

| Категория скрепления | Угол приложения нагрузки а, град | Х, мм | Значение нагрузки Р, кН | |

| Кра < 200 МН/м | Кра > 200 МН/м | |||

| А | 38,6 | 25 | 55 | 55 |

| В | 38,6 | 25 | 62 | 65 |

| С | 33 | 15 | 75 | 83 |

| 0 | 26 | 15 | 70 | 76 |

| Е | 40 | 75 | 100 | 108 |

Для испытаний конструкций скреплений с повышенными осевыми нагрузками, категория Е: угол приложения нагрузки 40°, при этом величина вертикальной нагрузки составляет 100 кН при низкочастотной динамической жесткости узла рельсового скрепления менее 200 МН/м и 108 кН низкочастотной динамической жесткости узла рельсового скрепления выше 200МН/м.

Необходимо отметить, что значения испытательной нагрузки для каждой категории рельсовых скреплений различны и учитывают особенности комплексной работы узла скрепления с подрельсовым основанием. Для рельсовых скреплений, применяемых в безбалластных конструкциях пути, испытательные нагрузки и места их приложения представлены в Таблице 4.5.

Таблица 4.5 — Значения испытательной нагрузки и позиционирование мест ее приложения по [151]

| К.1.ГА | < 50 МН/м | > 50 < 75 | МН/м | > 75< 100 | МН/м | > | 100 МН/м | |||||

| Категория скрепления | а, град | Х, мм | № ‘и 8ОЭ/М | а, град | Х, мм | № ‘и 8ОЭ/М | а, град | Х, мм | № ‘И 8ОЭ/М | а, град | Х, мм | № ‘и 8ОЭ/М |

| А | 45 | 100 | 50 | 45 | 100 | 55 | 38,6 | 50 | 65 | 38,6 | 50 | 80 |

| В | 38,6 | 100 | 55 | 38,6 | 100 | 60 | 38,6 | 50 | 70 | 38,6 | 50 | 85 |

| С | 33 | 25 | 60 | 33 | 25 | 65 | 33 | 25 | 75 | 33 | 25 | 95 |

| 0 | 26 | 15 | 60 | 26 | 15 | 65 | 26 | 15 | 75 | 26 | 15 | 95 |

В 9-й части 1^ 13146 [163] приводится процедура проведения испытаний прокладок при комнатной температуре в лаборатории (23±5) °С. В случае использования прокладок в других температурах окружающей среды, по требованию заказчика испытаний, проводятся дополнительные испытания при следующих температурах: (- 20 ± 3) °С, (- 10 ± 3) °С, (0 ± 3) °С и (50 ± 3) °С.

Каждый оператор железных дорог в праве установить свои требования к изменению показателя жёсткости прокладки в зависимости от температуры в рамках соблюдения процедуры испытаний [163]. К примеру, 13В устанавливает требования к упругим характеристикам подрельсовых и эластичных прокладок [93] в диапазоне жёсткостей от 15 кН/мм до 200 кН/мм для своих климатических условий эксплуатации. Регламентируется отклонение от номинального значения статической жёсткости, а также допустимые коэффициенты изменения жёсткости в зависимости от воздействия различных испытательных температур.

Нормы АКЕМА

Основные требования к рельсовым скреплениям и подрельсовому основанию, которыми руководствуются железнодорожные операторы на территории Северной Америки, регламентированы в нормах АК.ЕМА [164]. Данная глава была сформирована в 2000 году, когда было принято решение об объединении норм [165] и [166]. Несмотря на несомненное преимущество в эксплуатации железнодорожных линий на деревянных шпалах (доля на рынке в Северной Америке достигает 90%), основные исследования и основное внимание работы комитетов направлено на применение железобетонных шпал.

Основные части данного стандарта:

- Часть 1: Основные определения;

- Часть 2: Оценочные испытания шпалоконструкций;

- Часть 3: Пиленные шпалы из твердых пород древесины;

- Часть 4: Железобетонные шпалы;

- Часть 5: Изготовленные композитные шпалы.

Первая часть является описательной, в которой предъявляются качественные показатели к рельсовым скреплениям, указанные в таблице 4.6.

Таблица 4.6 — Требования к рельсовым скреплениям по критериям, имеющим качественные показатели [164]

| Тип шпалы | Стабильность колеи | Передача сил | Обеспечение подуклонки | Затухание ударной нагрузки | Несущая способность | Электрическая изоляция |

| Деревянная | Да | Да | Да | Нет | Да | Нет |

| Железобетонная | Да | Да | Нет | Да | Нет | Да |

| Композитная | Да | Да | Да | Нет | Да | Нет |

| Металлическая | Да | Да | Нет | Нет | Нет | Да/нет |

Во втором подразделе приводится описание требований к процедурам, связанным с испытаниями шпал, как в отдельности, так и в сборе с рельсовыми скреплениями.

Испытания приводятся по следующим параметрам:

- изгиб шпал (с жесткой фиксацией рельса, фиксация рельса с люфтами, центральная часть шпалы подвержена негативным нагрузкам, усталостная изгибная прочность шпалы, нагружение до предельной нагрузки);

- нагружение подрельсовой зоны;

- проверка скреплений на сопротивление воздействию (вырывание

- замоноличенных элементов, боковое сопротивление движению рельса);

- испытания подрельсовой прокладки (прогиб и амортизация);

- узел рельсового скрепления (сила прижатия рельса к подрельсовому основанию, удерживающая сила в продольном направлении, испытания под воздействием циклических нагружений, удерживающая сила в боковом направлении, сопротивление кручению);

- износ подрельсовой зоны, истираемость;

- электрическое сопротивление между узлами рельсового скрепления;

- боковая стабильность шпал.

Целью испытания подрельсовой прокладки является определение деформационных характеристик подрельсовой прокладки в части зависимости прогиба от нагрузки.

Данные испытания осуществляются в несколько этапов:

- вертикальное нагружение подрельсовой прокладки либо в узле

- рельсового скрепления, либо независимое нагружение;

- циклическое нагружение с усилием изменяемым в диапазоне от 4 1лр8 (18 кн) до 30 1ар8 (133 кн) прилагаемым непрерывно на протяжении 1 000 (одной тысячи) циклов;

- испытание с квази-статическим приложением растущей нагрузки в диапазоне от 1 ^р (4,45 кн) до 50 крз (223 кн); коэффициент упругости определяется как секущая линия между полученными значениями прогиба прокладки в диапазоне между 24 и 44 Ир8 (между 107 кн и 196 кн) для тяжелонагруженного движения и в диапазоне между 4 и 20 к1р8 (между 18 кн и 89 кн) для путей совмещенного магистрального движения;

- фиксируется прогиб подрельсовой прокладки после 10 секунд с момента снятия нагрузки. в данном случае упругие свойства характеризуются способностью материала релаксировать и возвращаться в исходное положение. толщина подрельсовой прокладки должна вернуться к своей первоначальной толщине с отклонением не более 0,002 тсИ (0,051 мм);

- изменение коэффициента упругости до и после циклических испытаний должно быть не более 25 %.

Целью испытания по определению усилия прижатия рельса к подрельсовому основанию является определение фактической физической величины, которая в дальнейшем принимается за базовую при проведении дальнейших нагружений.

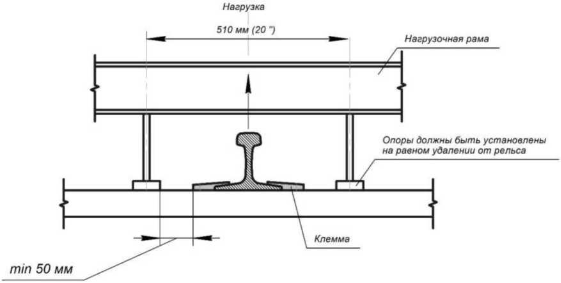

Рельс крепится к подрельсовому основанию как показано на Рисунке 4.4. При помощи специального захвата к головке рельса подается вертикальная нагрузка, работающая на отжим рельса. Данная нагрузка является растущей от 1 Ир/тш (4,45 кН/мин) до момента образования зазора между рельсом и подрельсовой прокладкой либо подрельсовой прокладкой и подрельсовой площадкой шпалы, в данный момент фиксируется показание усилия (Р). Затем снимается нагружение и после чего производится повторное нагружение головки рельса на отрыв с усилием 1,5 Р. Измеряется величина зазора между подошвой рельса и подрельсовой прокладкой.

Рисунок 4.4 — Определение усилия прижатия рельса к подрельсовому основанию

При проведении данного испытания фиксируемая величина зазора является числовым показателем, который в дальнейшем сравнивается с аналогичными показателями других рельсовых скреплений. Так же необходимо учитывать, что при приложении нагрузки, превышающей первоначальную в 1,5 раза, замоноличенные элементы скрепления не должны выйти из строя и не должны быть демонтированы из основания. Рельс должен быть зафиксирован в узле.

Целью проведения испытания под воздействием циклических нагрузок является определение возможности узла рельсового скрепления выдерживать комбинированные вертикальные и боковые нагрузки.

Знакопеременные (вверх/вниз) нагрузки прилагаются к головке рельса закрепленного на стенде узла рельсового скрепления (Рисунок 4.5) с подрельсовым основанием под углом 20°, относительно горизонта, на протяжении 3 млн циклов (частота приложения не должна превышать 5 Гц).

Рисунок 4.5 — Схема проведения испытаний по циклическому нагружению узла рельсового скрепления

При проведении данного испытания прилагается нагрузка, определённая при проведении испытаний по определению усилия прижатия рельса к подрельсовому основанию. Подъемная нагрузка должна быть 0,6Р. Если для создания подъемного усилия применяются пружины, то нажимное усилие должно быть 30 1лр8 (133,5 кН) + 0.6Р. В случае проведения испытаний на серво- гидравлической машине, которая создает усилия в двух направлениях, тогда нажимное усилие должно быть 30 1лр8 (133,5 кН). Температура подрельсовой прокладки не должна превышать 140 °Р (71 °С).

Критериями оценки данного испытания являются:

- выход из строя любого из элементов (разрыв, поломка и т.п.) констатирует несоответствие работоспособности;

- должны быть соблюдены и выполнены в полном объеме до проведения и после проведения циклического нагружения следующие испытания: испытания подрельсовых прокладок, определение усилия прижатия, определение сопротивления продольному перемещению рельса.

Основной целью проведения испытания по определению снижения силовых характеристик рельсового скрепления и состояния подрельсового основания является определение усталостно-прочностных характеристик подрельсовой зоны подрельсового основания, а также комплексной работы рельсового скрепления в условиях работы под тяжело нагружёнными осевыми нагрузками (33-35 тонн). Данные испытания выполняются по принципу приложения циклической повторяющейся нагрузки на базе 3 млн циклов с частотой нагружения 2,5 Гц. На Рисунке 4.6 показаны схематически векторы приложения испытательных нагрузок.

В зависимости от требуемых испытательных условий варьируются прилагаемые нагрузки. Для прямых участков пути и пологих кривых к рельсу прилагается нагрузка 50 1лр (222 кН). Для имитации суровых условий эксплуатации (кривые малого радиуса менее чем 350 м) принимаемся испытательная нагрузка 65 1лр (289 кН). Также для более реалистичной имитации к подошве рельса прилагается реверсивная сила 1 Ир (4,45 кН), вектор которой противоположен направлению вектора боковой силы. Также на всем протяжении испытаний в подрельсовую зону добавляется песок и вода, тем самым усиливая условия воздействия абразивной среды. В зависимости от требований заказчика могут варьироваться температурные показатели окружающей среды.

Рисунок 4.6 — Схема приложения нагрузок при проведении усталостно прочностных испытаний подрельсового основания и рельсового скрепления

Несоответствие требованию считается в том случае, когда в процессе испытания выйдет из строя любой из элементов скрепления, либо отклонение рельса в любой точке, измеренное от первоначального положения, более чем 0,2 (5,08 мм).

Отраслевой стандарт железных дорог КНР

С 2016 года на сети железных дорог КНР действуют технические требования к рельсовым скреплениям для высокоскоростных железнодорожных линий, в которых прописаны основные требования к работоспособности конструкции и характеристикам деталей и узлов [94].

Данный стандарт применим для рельсовых скреплений, эксплуатирующихся как на балластной конструкции, так и на БКП высокоскоростных линий.

Рельсовые скрепления применяются с тяжелыми рельсами весом не менее 60 кг/м. В стыковой зоне, скрепления должны обеспечивать плотное прилегание прикрепителя к подошве рельса. Подуклонка рельсов составляет 1:40, в случае отсутствия подуклонки выполненного на подрельсовом основании, она должны быть сформирована в узле рельсового скрепления.

Рельсовые скрепления должны обеспечивать регулировку ширины рельсовой колеи с шагом не более 1 мм (Таблица 4.7).

Таблица 4.7 — Диапазоны регулировки ширины рельсовой колеи по [94]

| № п/п | Конструкция пути | Минимальный диапазон регулировки в одиночном узле скрепления | Минимальный диапазон регулировки ширины рельсовой колеи |

| 1 | Безбалластный путь | -5 ~ +5 | -10 ~ +10 |

| 2 | Балластный путь | -4 ~ +2 | -8 ~ +4 |

Регулировка уровня головки рельса в узле рельсового скрепления должна обеспечивать диапазон от -4 мм до +26 мм, с шагом 1 мм.

Так же данный стандарт предъявляет требования не только к усилию прижатия от прижимных элементов, а также и к диапазону упругого перемещения прижимных элементов Таблице 4.8.

Таблица 4.8 — Усилие нажима и диапазон упругого перемещения прижимных элементов скрепления по [94]

| Номер | Тип скрепления | Расчетная прижимная сила, кН | Расчетная длина упругого хода, мм |

| 1 | Скрепления, используемые на безбалластных путях | > 9 | > 12 |

| 2 | Скрепления, используемые на балластных путях | > 10 | > 10 |

| 3 | Скрепление с малой силой сопротивления | > 3 | >7* |

Упругость узлов скрепления выражается через показатели жесткости эластичных прокладок. Измерения проводятся по двум методикам, динамическая и статическая жёсткость прокладок должны соответствовать показателям, указанным в Таблице 4.9.

Таблица 4.9 — Соотношение динамической и статической жёсткости эластичной прокладки по [94]

| Номер | Тип путей | Статическая жесткость, кН/мм | Соотношение динамической и статической жесткости |

| 1 | Безбалластные пути | 20-30 | < 1,5 |

| 2 | Балластные пути | 50-70 | < 2,0 |

Усилие продольного сопротивления движению рельса в каждом узле рельсового скрепления с нормальным сопротивлением не должно быть менее 9 кН, усилие продольного сопротивления движению рельса в каждой узле рельсового скрепления с низким сопротивлением обычно составляет 4 кН, но должна быть не менее 3 кН. Значение усилия продольного сопротивления рельса, закладываемое при проектировании бесстыковых путей, должно определяться в соответствии с типом рельсовых скреплений, условиями эксплуатации и рациональными расчетами, с учетом многофакторных значений.

Усилие прижатия в узле рельсового скрепления должно удовлетворять следующим требованиям: для скреплений балластных путей оно должна быть не менее 20 кН, для скреплений БКП — не менее 18 кН, для скреплений с низким сопротивлением — не менее 6 кН.

Для рельсовых скреплений в стандартном исполнении узла определены требования на усталость при нагружении в течение 3 млн циклов. После нагружения никакие детали не должны быть повреждены, увеличение ширины колеи не должно превышать 6 мм. Коэффициент изменения продольного сопротивления рельса до и после испытаний на усталость не должен превышать 20%, коэффициент изменения усилия прижатия узла скрепления не должен превышать 20%, коэффициент изменения статической жесткости узла не должен превышать 25%.

Для узлов рельсовых скреплений, в которых осуществляется регулировка ширины колеи либо регулировка УГР, осуществляются только циклические испытания. После 3 млн. циклов нагружения никакие детали не должны быть повреждены, увеличение ширины колеи не должно превышать 6 мм. Электрическое сопротивление между двумя узлами скрепления должно быть не менее 5 кОм.

После испытаний узлов скреплений в камере с солевым туманом длительностью 300 часов скрепления должны успешно разбираться ручным специнструментом, без разрушения отдельных элементов.

Сила сопротивления закладных элементов на вырывание из железобетонного подрельсового основания (шпалы, плиты, блоки и т.п.) должна удовлетворять расчетным требованиям и быть не менее 60 кН. После проведения испытаний на вырыв, закладные элементы не должны быть повреждены, в бетонных шпалах вокруг закладных деталей не должно быть видимых трещин, однако допускается небольшие отслоения бетона около выкружки закладного элемента.

Также могут быть предъявлены дополнительные требования к характеристикам рельсовых скреплений при согласовании технического задания с оператором железнодорожной линии.

Сравнение требований к рельсовым скреплениям для БВСП

Анализируя представленную в 4.1 и 4.2 действующую нормативную базу, регулирующую требования к рельсовым скреплениям, необходимо отметить, что требования к рельсовым скреплениям для БВСП нормируются в [101, 151, 94]. В [164] основные требования предъявляются к конструкциям рельсовых скреплений для железобетонных шпал и высоких осевых нагрузок. Принимая во внимание вышеизложенное, автором представлены отечественные и зарубежные требования к рельсовым скреплениям для БВСП в виде сравнительной таблицы в Приложении Г.

Силовые характеристики узла и его элементов

Усилие прижатия рельса к основанию в соответствии с требованием [101] должно быть не менее 20 кН, в [151] данные требования отсутствуют. В [94] регламентируется усилие прижатия рельса к основанию с усилием не менее 18 кН, также регламентируется требование по усилию от одного прижимного элемента (клеммы), которое должно быть не менее 9 кН.

Немаловажным показателем является требование к упругому ходу прижимных рукавов клеммы — не менее 12 мм.

В нормах безопасности [100] действовало требование по минимальному снижению монтажного прижатия рельса после воздействия циклической нагрузки, которое составляло не более 10%. В [101] этот показатель не прописан. В [151], тем не менее, существует требование по снижению монтажного прижатия рельса, которое должно быть не более 20%. Необходимо отметить, что в евро нормах данный показатель не устанавливает минимальное требование к усилию прижатия, а контролирует комплексную работоспособность всех элементов скрепления непосредственно в узле.При проведении данного испытания фиксируется фактическое усилие прижатия рельса к подрельсовому основанию при первоначальной сборке узла скрепления (до проведения каких-либо испытаний, например, циклических). Затем измеряется фактическое усилие прижатия рельса к подрельсовому основанию после проведения циклических испытаний. Данный показатель оценивает работоспособность всей конструкции узла в целом (комплексно, как конструкторскую разработку), а также качество изготовления элементов скрепления (правильно ли подобраны материалы, соблюден ли технологический процесс и т.п.).

Испытания с приложением продольной нагрузки

Продольная нагрузка, необходимая для возникновения необратимого смещения рельса или подкладки при их монтажном прижатии зависит от условий эксплуатации, в частности от расчетной амплитуды температур и от скорости движения. Так же следует отметить, что допускаемые значения требований [101] превышают в два раза минимальные требования [151]. Данный факт, возможно, объясняется различием методов испытаний либо более жесткими требованиями к коэффициенту запаса, используемому при расчетах железнодорожного пути. В [94] требование совпадает с [151] при скоростях движения более 250 км/ч.

В европейских нормах существует требование по контролю изменения продольного сопротивления смещению рельса после проведения циклических испытаний, которое должно быть не более 20%. Данный показатель является критическим и характеризует основной показатель работоспособности рельсового скрепления, в части сопротивления так называемому «угону» пути. Данный показатель характеризует комплексную работу узла скрепления, которая интегрирует упругую работу клеммы и подрельсовой прокладки, подкладки или боковых упоров, изоляторов и анкеров и т.п. Ведь соблюдение поставленных требований — необходимого показателя сопротивления, возможно достигнуть комплексно варьируя физико-механическими показателями отдельных элементов узла скрепления. Например, возможно применить упругую клемму, произведенную из металлического прутка меньшего диаметра, которая будет осуществлять нажим на рельс с меньшим усилием, но при этом использовать в узле подрельсовую прокладку из материала, имеющего высокий коэффициент трения. В итоге получаем рабочую конструкцию узла рельсового скрепления, отвечающего необходимым требованиям, но с меньшей себестоимостью.

Циклические испытания

В [101] данные требования не установлены, но с целью сравнения существующих в РФ требований с аналогичными показателями в зарубежных нормативах, автором рассмотрены показатели по [97]. В которых регламентируются остаточные перемещения головки рельса в узле скрепления после проведения циклических испытаний на базе 4 млн циклов с частотой приложения нагрузки 5-10 Гц.

В [151] устанавливаются требования по изменению показателя продольного сопротивления рельса или продольной жёсткости узла скрепления, изменения показателя вертикальной статической жёсткости и изменения показателя усилия прижатия рельса на базе 3 млн циклов с частотой приложения нагрузки 4 Гц.

В [94] аналогично евронормам предъявляются требования к изменению коэффициента продольного сопротивления рельса, изменению коэффициента вертикальной статической жёсткости и изменения коэффициента усилия прижатия рельса на базе 3 млн циклов с частотой приложения нагрузки 4 Гц. Также регламентируется показатель увеличения ширины рельсовой колеи, который не должен превышать 6 мм. Отдельно установлены требования к циклическим испытаниям клемм и упругих прокладок.

Упругие характеристики узла рельсового скрепления

Упругие характеристики узла рельсового скрепления по [101] выражаются через вертикальную статическую жесткость скрепления и поперечную жесткость, определяемую по подошве рельса. Европейские нормы [151] различают следующие упругие характеристики скрепления и подрельсовой прокладки:

- статическая жесткость подрельсовой прокладки;

- статическая жесткость скрепления;

- динамическая низкочастотная (3-10 Гц) жесткость узла скрепления;

- динамическая высокочастотная (20-450 Гц) жесткость узла скрепления (дополнительные испытания по требованию заказчика);

- динамическая низкочастотная жесткость прокладки (дополнительные испытания по требованию заказчика);

- коэффициент затухания ударной нагрузки.

В [94] упругость узла рельсового скрепления выражается через показатель упругости эластичной прокладки, статическая жесткость которой должна быть в диапазоне 20-30 кН. Учитывается влияние низких температур на упругие характеристики. При температуре -35ОС коэффициент изменения статической жёсткости эластичных прокладок не должен превышать 20%. Также учитывается коэффициент соотношения динамической и статической жесткостей прокладок, который не должен превышать показатель 1,5.

Электрическое сопротивление

Требования к электрическому сопротивлению узла рельсового скрепления на подрельсовом основании согласно [101] выше в два раза в сравнении с требованиями по [151] и [94].

Дополнительные требования

Дополнительными требованиями в [101] является регулировка ширины рельсовой колеи в узле скрепления в диапазоне ± 4 мм, а также регулировку УГР не менее 10 мм.

В [151] и [94] прописаны требования к работоспособности узлов скреплений после проведения испытаний в солевом тумане. Также регламентируется требование к сопротивлению на вырывание закладных элементов скрепления. В [151] прописаны такие требования как влияние допусков элементов скрепления в сборке на ширину рельсовой колеи, уменьшение интенсивности шума и вибрации, габаритные размеры скрепления относительно поверхности катания и оси рельса, проведение полигонных испытаний.В [94] регламентируются требования по регулировке положение рельса в плане ± 5 мм, а также минимальный диапазон регулировки положения УГР в диапазоне от -4 мм до +26 мм.

Требования к упругим характеристикам узла рельсового скрепления БКП для российских условий эксплуатаций

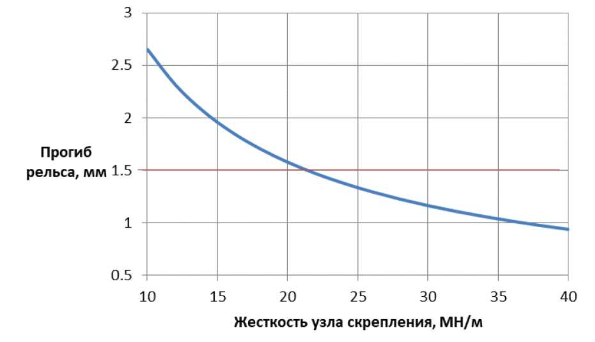

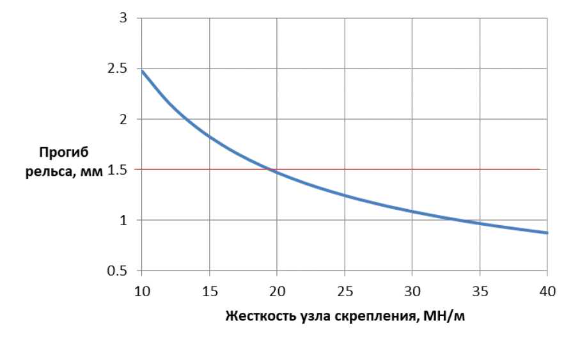

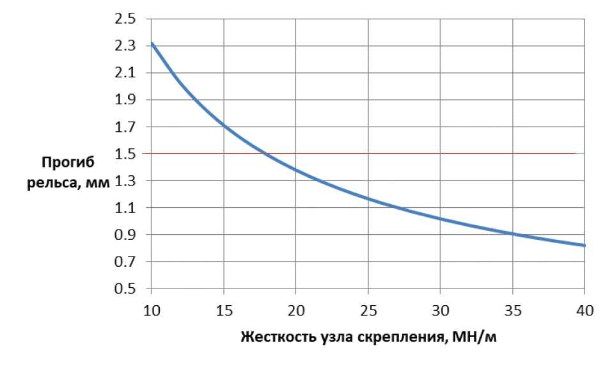

Для обеспечения комфортного и плавного хода высокоскоростного подвижного состава по БКП необходимо обеспечить равномерное распределение поездной нагрузки на нижние структурные слои. Заданная распределённая нагрузка должна гарантировать многолетнюю эксплуатацию рельса без перенапряжений и изломов [123, 167]. С этой точки зрения для безбалластного полотна необходим относительно большой прогиб рельса, который позволит выполнить заданное условие не в ущерб надёжности. Зарубежные источники справочно указывают, что целевым показателем статического прогиба рельса для безбалластного пути является 1,2-1,5 мм. Данные значения являются условно целевыми и рассматриваются при воздействии температуры окружающей среды равной условиям комнатной температуры. Для достижения указанного значения, динамическая жёсткость промежуточной эластичной прокладки должна быть около 30 кН/мм, соответственно, статическая жёсткость данной прокладки должна быть в диапазоне 20-22 кН/мм [112]. Немецкие специалисты для высокоскоростного движения и безбалластной конструкции пути установили целевой показатель прогиба рельса в 1,5 мм [167]. При этом базовыми элементами являются рельсы ШС 60, расстояние между опорами 650 мм, статическая жесткость узлов скрепления 22,5 кН/мм для осевых нагрузок 18 тс.

Для безбалластной конструкции пути китайский стандарт регламентирует применение эластичных прокладок, статическая жёсткость которых должна находиться в диапазоне 20-30 кН/мм [94]. Также китайские специалисты принимают в расчёт рельс массой не менее 60 кг/м, расстояние между опорами не более 650 мм.

Результаты моделирования, согласно усовершенствованной автором математической модели, показывают, что прогиб рельса для н мецких параметров составляет 1,41 мм (Рисунок 4.7, Рисунок 4.8, Рисунок 4.9), для китайских — 1,041,56 мм.

Рисунок 4.7 — Прогиб рельса согласно немецким параметрам

Рисунок 4.8 — Прогиб рельса согласно китайским параметрам (для 20 кН/мм)

Рисунок 4.9 — Прогиб рельса согласно китайским параметрам (для 30 кН/мм)

При формировании требований к упругим характеристикам рельсовых скреплений, которые будут применяться в конкретной БКП, необходимо иметь точные данные о конструктивных особенностях самого пути и подвижного состава. В настоящий момент времени такие данные для проектируемой линии ВСМ «Москва — Санкт-Петербург» являются неточными. В проектных решениях рассматриваются различные варианты, как конструкций пути, так и подвижного состава. По этой причине, учитывая многолетний китайский опыт эксплуатации линий ВСМ на безбалластном пути, следует рассматривать минимально допустимый прогиб рельса от воздействия подвижного состава на БКП для проектируемой ВСМ «Москва — Санкт-Петербург» аналогично китайским требованиям — не менее 1 мм. При этом верхним рекомендуемым целевым порогом прогиба рельса является значение 2 мм, что в свою очередь обусловлено усталостно-прочностными характеристиками пружинных прутковых клемм. В случае многократного и длительного превышения данного значения в пути произойдёт хрупкий излом клеммы, что в свою очередь повлечёт к возможному нарушению требований безопасности.

Жесткость узлов рельсовых скреплений

Для рассматриваемой линии ВСМ «Москва — Санкт-Петербург» были проведены расчеты прогиба рельса согласно следующим вариациям вводных данных:

- рельса типа Р65;

- конструкция пути РРВ, расстояние между узлами скреплений 650 мм;

- конструкция пути СКТ8 III ИР8. расстояние между узлами скреплений 592 мм;

- проектная конструкция пути 1840, расстояние между узлами скреплений 543 мм, что соответствует эпюре 1840 шпал/км [168];

- конструктивные особенности тележки и вагона высокоскоростного электропоезда ЭВС «Сапсан»;

- температура воздуха +23 °С;

- жесткость узлов рельсовых скреплений в диапазоне от 15 кН/мм до 33 кН/мм;

- материал эластичных прокладок ЕР^М и Вуге1.

Для заданных условий были произведены вычисления прогиба рельса БКП как в статическом, так и в динамическом нагружении на скорости 400 км/ч. Полученные графики зависимостей прогиба рельса от жёсткости узла скрепления представлены на Рисунках 4.10-4.12.

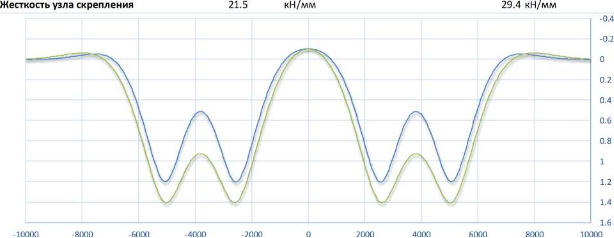

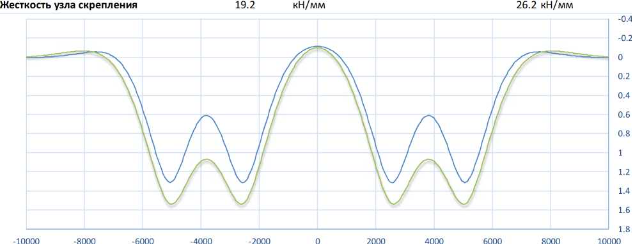

Рассмотрим минимальные значения прогибов рельса для каждой рассматриваемой конструкции, полученных посредством моделирования. При статическом нагружении отмечено, что для конструкции РРВ целевой минимальный прогиб рельса в 1 мм обеспечивается узлами рельсовых скреплений с жёсткостью 32 кН/мм, конструкции СКТ8 III РЕ8 — 29 кН/мм, проектной конструкции 1840 — 27 кН/мм. При динамическом нагружении с эластичной прокладкой из материала ЕРОМ для указанных конструкций соответственно — 25 кН/мм; 22,5 кН/мм; 20,5 кН/мм. При динамическом нагружении с эластичной прокладкой из материала Вуге1 для указанных конструкций соответственно — 23,5 кН/мм; 21,5 кН/мм; 20 кН/мм. В таком случае мы имеем наибольшее значение жёсткости эластичной прокладки в 27 кН/мм, при котором выполняется требования минимального прогиба рельса в 1 мм.

Максимальный прогиб рельса составляет 1,9 мм при статическом нагружении конструкции РРВ с жёсткостью узлов рельсовых скреплений 15 кН/мм.

Проведённые натурные измерения прогибов рельса на высокоскоростной линии в Китае показали, что при увеличении скорости движения с 200 км/ч до 350 км/ч в контакте колесо-рельс возникают дополнительные динамические силы, приводящие к увеличению амплитуды колебания рельса на 40,3% [169]. Таким образом, для динамического нагружения рельса при скорости 400 км/ч необходимо, чтобы прогиб рельса предпочтительно не превышал значение 1,42 мм. Основываясь на данных моделирования данное требование соблюдается при минимальной жесткости узла рельсового скрепления в 16 кН/мм.

Следовательно, рекомендованная жесткость узлов рельсовых скреплений БКП в условиях эксплуатации проектируемой линии ВСМ Москва — Санкт-Петербург составляет 16 — 27 кН/мм.

Для вышеуказанных конструкций пути также были проведены расчеты прогиба рельса БКП от динамического воздействия на скорости 160 км/ч вагона- платформы для перевозки контейнеров, в которых применяются двухосные тележки модели 18-100. Принимая во внимание тот факт, что линия ВСМ проектируется под конкретные условия эксплуатации специального высокоскоростного подвижного состава, но в целях окупаемости линии могут быть организованны в ночные часы контейнерные перевозки, то для этого случая следует предусмотреть средние значения прогиба рельса в 1,5 мм. Полученные графики зависимости прогиба рельса от жёсткости узла скрепления представлены на Рисунках 4.13- 4.15.

Рисунок 4.13 — Прогиб рельса конструкции РРВ под воздействием вагона контейнеровоза

Рисунок 4.14 — Прогиб рельса конструкции СКТ8 III К.и8 под воздействием вагона контейнеровоза

Рисунок 4.15 — Прогиб рельса проектной конструкции 1840 под воздействием вагона контейнеровоза

Исходя из анализа графиков зависимостей, указанных на Рисунках 4.134.15, имеется возможность определить предпочтительный диапазон жёсткости узлов рельсовых скреплений для организации контейнерных перевозок, который составит от 17 кН/мм до 22,5 кН/мм. Полученный диапазон также соответствует рекомендованному диапазону жесткостей для узлов рельсовых скреплений 16 — 27 кН/мм.

Коэффициенты жёсткости

В целях осуществления надзора за качеством материала и стабильности упругих свойств эластичных прокладок, применяемых в узлах рельсовых скреплений БКП, необходимо контролировать жёсткость эластичных прокладок и коэффициенты жёсткости.

В лабораторных условиях были проведены испытания по определению статической и динамической жёсткостей эластичных прокладок из материалов

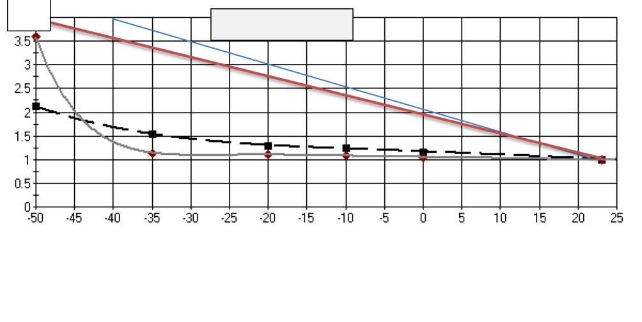

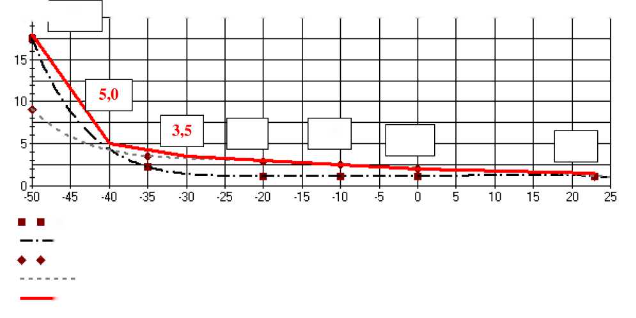

ЕР^М и Вуге1 с учетом влияния низких температур. В соответствии с ГОСТ 34078 [99] под коэффициентами жёсткости понимается отношение динамической жесткости при определенной испытательной частоте, амплитуде и температуре к статической жёсткости, определённой при той же температуре. Согласно данному требованию были определены коэффициенты жёсткости, результаты указаны в 3.1.3 настоящей работы.Определено, что при понижении температуры от +23 °С до -50 °С происходит увеличение показателя статической жёсткости эластичных прокладок для БКП из материала ЕР^М в 2,12 раза, а из материала Вуге1 в 3,58 раза. Оба показателя не превышают коэффициент 4, что показано на Рисунке 4.16.

Рисунок 4.16 — График изменения коэффициентов статической жёсткости эластичных прокладок из материалов ЕР^М и Вугеl с условной линией пределов

Требования ГОСТ 34078 [99] регламентируют, что коэффициент изменения статической жёсткости при температуре минус (40-2) не должен превышать коэффициент 4,0. Данный коэффициент получен посредством обработки полученных по результатам серии испытаний различных подрельсовых прокладок из различных материалов, согласно ГОСТ 34078 [99]. Полученные опытным путем коэффициенты статической жесткости эластичных прокладок при температуре -50°С из двух рассматриваемых материалов коррелируются с требованиями ГОСТ 34078 [99].

Предлагается определить для эластичных прокладок рельсовых скреплений БКП, что коэффициент изменения статической жёсткости при температуре -50 °С не должен превышать 4,0.

Результаты обработки данных, в ходе которых были определены коэффициенты динамической жёсткости, показали, что наиболее стабильно и линейно изменяется динамическая жёсткость эластичных прокладок при понижении температуры до -37°С. С понижением температуры менее -37°С наблюдается прогрессивное увеличение динамической жёсткости эластичных прокладок, что связано с процессом стеклования материалов и, как следствие, увеличением жёсткости.

Определено, что эластичные прокладки из материала ЕР1′)М в сравнении с эластичными прокладками из материала Вуге1 имеют более низкие коэффициенты динамической жёсткости при понижении температуры от +23°С до -40°С. Но при понижении температуры менее -40°С наблюдается обратный эффект, что показано на Рисунке 4.17.

На основании полученных зависимостей изменения коэффициентов динамических жёсткостей для эластичных прокладок из двух материалов предлагается определить (Рисунок 4.18), что для эластичных прокладок рельсовых скреплений БКП, соотношение динамической жёсткости к статической жесткости эластичных прокладок, не должно превышать коэффициент [170]:

- при температуре 23 °С — 1,5;

- при температуре 0 °С — 2,0;

- при температуре -10 °С — 2,5;

- при температуре -20 °С — 3,0;

- при температуре -30 °С — 3,5;

- при температуре -40 °С — 5,0;

- при температуре -50 °С — 18,0.

Рисунок 4.18 — График коэффициентов динамической жёсткости с линией пределов

Рекомендации из 4.4.1 и 4.4.2 были использованы при формировании предложений по изменению ГОСТ 32698-2014 «Скрепление рельсовое промежуточное железнодорожного пути. Требования безопасности и методы контроля» в части добавления раздела, регламентирующего требования к упругим характеристикам рельсовых скрепления для БКП (Приложение Д). Также данные рекомендации были учтены при разработке модернизированного узла рельсового скрепления (заявки на патент №2022123430, №2022123431 от 01.09.2022), представленные в Приложении Е.

Метод испытаний эластичной прокладки по определению статической жёсткости

Обозначения и определения:

- Р1 — минимальная нагрузка, под которой находится испытываемая эластичная прокладка, единица измерения — кН;

- Р2 — максимальная нагрузка, под которой находится испытываемая эластичная прокладка, единица измерения — кН;

- О) — изменение толщины эластичной прокладки, когда она находится под нагрузкой Р1, единица измерения — мм;

- 1)2 — изменение толщины эластичной прокладки, когда она находится под нагрузкой Р2, единица измерения — мм;

- Кстат — статическая жесткость эластичной прокладки, единица измерения — кН/мм.

Основные положения.

С помощью испытательной машины, которая оказывает вертикальную нагрузку на эластичную прокладку, измеряется максимальное и минимальное вертикальное изменение толщины эластичной прокладки под максимальной и минимальной нагрузкой.

Оборудование.

Серво-гидравлическая испытательная машина, которая может обеспечить минимальную нагрузку 100 кН. Для испытаний на статическую жесткость при низкой температуре испытательная машина должна обеспечивать понижение температуры окружающей среды для эластичной прокладки до -50 С с погрешностью прибора в 3 С.

Вместо рубка рельса применяется стальная нагрузочная пластина, длина которой больше, чем у эластичной прокладки вдоль рельса, ширина совпадает с шириной подошвы рельса, где установлена эластичная прокладка, а толщина составляет 40 мм. Затем устанавливается пластина распределения нагрузки, которая по размерам совпадает с размерами эластичной прокладки. В качестве опорной части применяется стальная пластина, длина и ширина которой не меньше, чем у нижней опоры испытываемой эластичной прокладки, а толщина не меньше 25 мм. Если длина или ширина рабочей площадки испытательной машины меньше длины или ширины опорной стальной пластины, толщина опорной пластины должна быть не меньше 40 мм.

Между пластиной распределения нагрузки и образцом, образцом и опорной пластиной устанавливается наждачная бумага с зернистостью 5-Н, М63 по ГОСТ 3648-80.

Датчики перемещения, позволяющие обеспечить измерение вертикального смещения в диапазоне температур от +50 С до -50 С с погрешностью 0,01 мм.

Регистрационное оборудование с частотой дискретизации не ниже 100 Гц, которое в ходе испытаний может вести цифровую запись и строить кривую перемещения и нагрузки.

Ход испытаний.

Испытания по определению статической жесткости при комнатной температуре (23С).

Температура окружающей среды в лаборатории — 23 С ±3 С.

До начала испытаний испытываемую эластичную прокладку, а также все детали и оборудование, необходимые при испытании, оставляют в среде с температурой 23±3 С минимум на 24 часа.

На испытательной машине по порядку размещаются: опорная стальная пластина, наждачная бумага (лицевой стороной вверх), испытываемая эластичная прокладка, наждачная бумага (лицевой стороной вниз), пластина распределения нагрузки, нагрузочная пластина. На стальной опоре устанавливается, по меньшей мере, 3 отдельных датчика перемещения, которые на равном расстоянии друг от друга измеряют вертикальное перемещение нагрузочной пластины, как показано на Рисунке 4.19.

1 — датчик перемещения и его место расположения; 2 — нагрузочный цилиндр испытательной машины; 3 — стальная нагрузочная пластина; 4 — пластина распределения нагрузки; 5 — наждачная бумага; 6 — испытываемый образец;7 — основание датчика перемещения; 8 — опорная стальная пластина

Рисунок 4.19 — Схема испытаний прокладки по определению статической

жесткости

Датчики перемещения обнуляются, затем, после помещения испытываемого образца на испытательную установку, осуществляется трёхкратное нагружение и снятие нагрузки в диапазоне нагрузок от 20 кН до 85 кН. Необходимо между нагружениями выдерживать интервал не менее 1 минуты с целью релаксации эластичной прокладки. При третьем нагружении производится регистрация нагрузки и изменение толщины испытываемого образца (указывается среднее значение измерений по трем датчикам перемещений). Скорость приложения нагрузки составляет 2 кН/с. Статическая жёсткость эластичной прокладки определяется в диапазоне приложения нагрузок 20 кН — 70 кН по равенству (4.1).

Если разница между значениями Р2 — Р1 и/или 02 — 01, измеренных любым из трех датчиков перемещения, составляет более 20%, то необходимо провести повторные испытания таким образом, чтобы нагрузка прикладывалась к центру испытываемого образца. Датчики перемещения обнуляются, затем, после помещения испытываемого образца на испытательную установку осуществляется трёхкратное нагружение и снятие нагрузки в диапазоне нагрузок от 20 кН до 85 кН. Необходимо между нагружениями выдерживать интервал не менее 1 минуты с целью релаксации эластичной прокладки. Если для измерения перемещений стальной пластины от прилагаемых нагрузок применяются собственные датчики перемещения испытательного оборудования, необходимо учитывать собственную системную погрешность, вызываемую собственной деформацией испытательной машины при нагрузке.

Испытания по определению статической жесткости при температуре отличной от комнатной (23 С).

Температура окружающей среды в лаборатории — 23 ОС ±3 ОС.

До начала испытаний испытываемую эластичную прокладку, а также все детали и оборудование, необходимые при испытании, оставляют в среде с температурой 23±3 С минимум на 24 часа.

На испытательной машине размещается испытываемый образец аналогично испытаниям по определению статической жесткости при комнатной температуре, используемые при испытании детали и датчики смещения. После этого испытательную машину включают на достижение необходимой температуры среды для эластичной прокладки. Испытания начинают через 16 часов после момента, как температура достигнет требуемого значения.

Нагрузки при проведении испытаний, а также вычисление статической жесткости выполняются в соответствии испытаниями по определению статической жесткости при комнатной температуре.

Если для измерения перемещений стальной пластины от прилагаемых нагрузок применяются собственные датчики перемещения испытательного оборудования, необходимо учитывать собственную системную погрешность, вызываемую собственной деформацией испытательной машины при нагрузке.

Протокол испытаний.

Протокол испытаний должен включать в себя, по меньшей мере, следующие сведения:

- Название и адрес лаборатории;

- Наименование и модель испытательного оборудования;

- Наименование и модель испытываемой эластичной прокладки;

- Заказчик или источник образцов;

- Методы испытаний;

- Дата проведения испытаний;

- Результат испытаний;

- Лаборанты

Выводы

- Существующая отечественная нормативно-техническая

документация, регулирующая требования к рельсовым скреплениям, ориентирована на установление требований к скреплениям и их элементам, применяемым в конструкции классического пути со шпальным основанием на балластном слое. Отсутствуют требования к упругим характеристикам рельсовых скреплений с промежуточным эластичным слоем, применяемых в БКП, а также отсутствуют методы подтверждения указанных требований.

- Наиболее развернутый объем требований и методы подтверждения данных требований прописаны в регулирующих документах 1^ и Китая, но в данной документации отсутствуют требования по контролю изменения упругих характеристик рельсовых скреплений при температурах ниже -35 ОС.

- Физико-механические показатели, предъявляемые к рельсовым скреплениям в качестве требований, должны рассматриваться совместно с методами их определения. Требования к отдельным элементам рельсовых скреплений должны быть интегрированы с требованиями, предъявляемым к сборочным единицам узлов рельсовых скреплений.

- Для российских условий эксплуатации для проектируемой линии ВСМ «Москва — Санкт-Петербург» предлагается установить следующие требования к упругим характеристикам рельсовых скреплений БКП:

Вертикальная жёсткость узла рельсового скрепления должна быть в пределах, кН/мм — 16-27.

Изменение статической жесткости эластичных прокладок, эксплуатируемых в условиях низких температур (от -50 °С до +23 °С), не должно превышать коэффициент — 4.

Соотношение динамической жёсткости к статической жесткости эластичных прокладок, не должно превышать коэффициент:

- при температуре 0 °С — 1,5;

- при температуре -10 °С — 2,5;

- при температуре -20 °С — 3,0;

- при температуре -30 °С — 3,5;

- при температуре -40 °С — 5,0;

- при температуре -50 °С — 18,0.

- Для подтверждения соответствия установленным требованиям к упругим характеристикам рельсовых скреплений с промежуточным эластичным слоем безбалластных конструкций пути, автор рекомендует к применению методики определения статической и динамической жёсткости эластичной прокладки.

ЗАКЛЮЧЕНИЕ

Итоги, рекомендации, перспективы дальнейшей разработки темы:

- Определено влияние низких температур на жёсткость узлов рельсовых скреплений БКП. Уточнена расчётная модель определения упругого прогиба рельса от воздействия подвижного состава на БКП посредством введения коэффициентов, позволяющих учитывать влияние низких температур на изменение жёсткости рельсовых скреплений с промежуточным эластичным слоем.

- Определены коэффициенты изменения статической и динамической жёсткости эластичных прокладок из материалов ЕРОМ и Вуге1 в состоянии заводского изготовления в диапазоне температур от -50 °С до +50 °С, полученные в лабораторных условиях. Экспериментально подтверждено, что с понижением температуры до -50 °С для эластичных прокладок из материала ЕРОМ и Вуге1 происходит, соответственно, увеличение статической жёсткости в 2,11 и 3,57 раза, а также происходит соответственно увеличение динамической жёсткости эластичных прокладок из материала ЕРОМ и Вуге1 в 17,54 и 9,06 раза.

- Проведены испытания на Экспериментальном кольце АО ВНИИЖТ по определению прогиба рельса на участке безбалластного пути конструкции. Адекватность расчётов подтверждена удовлетворительной сходимостью с экспериментальными данными. Сходимость расчётных результатов с экспериментальными данными составила 94,8%.

- Сформированы дополнительные требования к упругим характеристикам рельсовых скреплений БКП для российских условий эксплуатации для участков высокоскоростного железнодорожного сообщения со скоростями движения до 400 км/ч проектируемой линии ВСМ «Москва — Санкт-Петербург», рекомендуемые для включения в ГОСТ 32698:

- вертикальная жёсткость узла рельсового скрепления должна быть в пределах, кН/мм — 16-27;

- изменение статической жесткости эластичных прокладок, эксплуатируемых в условиях низких температур (от -50 °С до +23 °С) не должно превышать коэффициент — 4;

- соотношение динамической жёсткости к статической жесткости эластичных прокладок, не должно превышать коэффициент: при температуре 23 °С — 1,5; при температуре 0 °С — 2,0; при температуре -10 °С — 2,5; при температуре -20 °С — 3,0; при температуре -30 °С — 3,5; при температуре -40 °С — 5,0; при температуре -50 °С — 18,0.

- Разработаны рекомендации по методам определения упругих характеристик узла рельсового скрепления с промежуточным эластичным слоем для БКП с учетом влияния низких температур.

Перспективой дальнейшей разработки темы является проведение исследований работы рельсовых скреплений с промежуточным эластичным слоем БКП на реальных скоростях движения под нагрузками от реального высокоскоростного подвижного состава на высокоскоростном полигоне, которым должен стать участок линии ВСМ «Москва — Санкт-Петербург».

Список используемой Литературы

- ГОСТ 34078-2017. Прокладки рельсовых скреплений

железнодорожного пути. Технические условия [Текст]. Введ. 2018-01-01 — М.: Стандартинформ, 2014. — 30 с. - Уланов, И.С. О проектировании высокоскоростных магистралей [Текст] / И.С. Уланов // Путь и тутевое хозяйство. — 2022. — №10. — С. 2-6.

- Специальные технические условия. Верхнее строение пути участка Москва — Казань высокоскоростной железнодорожной магистрали Москва — Казань — Екатеринбург. Технические нормы и требования к проектированию и строительству, ФГБОУ ВО ПГУПС: СПб, — 2016. — 27с.

- ГОСТ 32698-2014. Скрепление рельсовое проммежуточное железнодорожного пути. Требования безопасности и методы контроля [Текст]. Введ. 2015-03-01 — М.: Стандартинформ, 2014. — 19 с.

- ГОСТ 33186-2014. Клеммы пружинные прутковые для крепления рельсов [Текст]. Введ. 2015-07-01 — М.: Стандартинформ, 2014. — 8 с.