Цикл статей:

Глава 1 — Влияние низких температур на жесткость узлов рельсовых скреплений безбалластной конструкции пути

Глава 2 — Обзор существующих методов оценки воздействия подвижного состава на железнодорожный путь

Глава 3 — Экспериментальные исследования

Глава 4 — Техническое регулирование в области рельсовых скреплений

Введение

Развитие высокоскоростного железнодорожного сообщения в нашей стране предполагает строительство новых выделенных железнодорожных линий для высокоскоростного железнодорожного движения. Наиболее перспективной в настоящее время является высокоскоростная магистраль (далее ВСМ) «Москва — Санкт-Петербург» со скоростями движения до 400 км/ч. Также прорабатывались ещё две линии — ВСМ «Москва — Казань» и ВСМ «Урал», соединяющая Екатеринбург и Челябинск. Все проекты ВСМ предполагают применение новых технологических и инженерных решений, обеспечивающих высочайший уровень надежности и безопасности перевозок пассажиров и грузов, которые обеспечат необходимый комфорт для пассажиров.

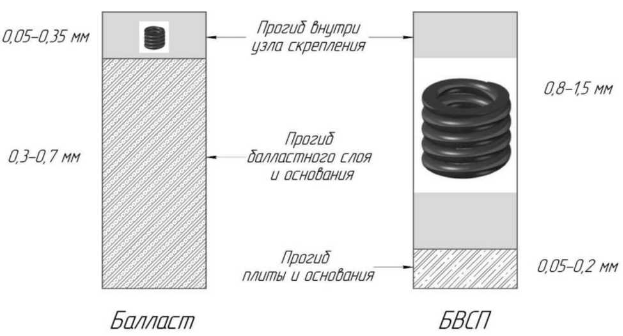

Мировой опыт строительства и эксплуатации линий ВСМ подтвердил эффективность применения безбалластной конструкции пути (далее БКП). Например, проработка проекта ВСМ «Москва — Казань» подразумевала применение в качестве базовой безбалластную плитную конструкцию пути СКТ8 III ВЛ8, адаптированную под российские условия эксплуатации. Известно, что в БКП рельсовые скрепления с промежуточным эластичным слоем являются главным элементом, упругие свойства которых формируют от 80 до 95% упругих свойств всей конструкции пути в целом. Это подтверждается натурными измерениями прогиба рельса под воздействием нагрузок от подвижного состава.

В отечественной документации по техническому регулированию недостаточно полно отражены требования к упругим характеристикам рельсовых скреплений для БКП. Зарубежная нормативно-техническая документация регламентирует требования к упругим характеристикам рельсовых скреплений с промежуточным эластичным слоем для БКП, учитывая влияние низких температур. Нижние пороговые значения испытательных температур в немецких и китайских нормативах установлены, соответственно, -20 °С и -35 °С. Согласно требованиям предпроектной документация линии ВСМ «Москва — Санкт-Петербург», для российских условий эксплуатации необходимо учитывать минимальную температуру -50 °С. Таким образом актуальными становятся вопросы по усовершенствованию расчётной модели определения упругого прогиба рельса от воздействия подвижного состава на БКП с учётом влияния низких температур с последующим формированием требований к упругим характеристикам рельсовых скреплений с промежуточным эластичным слоем для БКП, работающих в условиях проектируемой линии ВСМ «Москва — Санкт-Петербург» при воздействии низких температур до -50 °С; и по корректировке методов подтверждения соответствия этим требованиям.

Рельсовые скрепления и требования к ним

Классификация рельсовых скреплений

Рельсовые скрепления работают в непосредственном контакте с рельсом и подрельсовым основанием. Основной задачей рельсовых скреплений, с момента их применения в конструкции железнодорожного пути, является сохранение стабильности ширины рельсовой колеи на длительном промежутке времени под обращающимися поездами установленной массы с установленной скоростью [1]. Также рельсовые скрепления являются связующим узлом рельсового пути, который передает разночастотную динамическую нагрузку от проходящего подвижного состава на нижние элементы конструкции пути [2]. Каждый узел рельсового скреплений должен работать упруго в вертикальном направлении как при перемещении рельса под нагрузкой вниз, так и при его перемещении вверх в пределах обратной волны изгиба рельсов [3]. При этом имеет важное значение удерживающая способность скрепления в вертикальном направлении, в частности классического пути на балластном основании, пара узлов рельсовых скреплений должна выдерживать собственный вес подрельсового основания (железобетонной шпалы, блоков и т.п.) с учетом сопротивления вырыванию основания из балласта без деформации элементов скрепления.

Обеспечение рациональной пространственной упругости рельсовых скреплений необходимо для того, чтобы упруго перерабатывать динамические воздействия колес подвижного состава на рельсы, гасить высокочастотные вибрации, расстраивающие путь и особенно его болтовые соединения, а также для того, чтобы создавать равноупругость подрельсового основания [4].

Свойства рельсовых скреплений также должны учитывать не только расчетные показатели, учитываемые при проектировании участка пути, но также и негативные воздействия транспортной нагрузки, передаваемой от проходящего

подвижного состава, при неравномерном распределении нагрузки на рельсовые нити при вписывании и прохода кривого участка пути.

Предлагается изменить систему проектирования скреплений [5], так как в настоящее время все немногочисленные усилия в области разработки скреплений направлены в основном на доработку существующих типов скреплений, что не может кардинально изменить ситуацию и создать конкурентоспособную конструкцию на мировом уровне.

Помимо сохранения стабильной ширины рельсовой колеи и передачи вертикальных сил, промежуточные рельсовые скрепления должны обеспечивать достаточное сопротивлению продольному перемещению рельса — так называемому «угону пути». Необходимо отметить, что с учетом работы систем сигнализации и связи рельсовые скрепления должны обеспечивать надежную электроизоляцию рельсовых нитей друг от друга. Это необходимо для сведения к минимуму потерь сигналов рельсовых электрических цепей в дождливую и сырую погоду.

Таким образом, можно утверждать, что промежуточные скрепления, выполняя роль связующих элементов между рельсами и основанием, должны обеспечивать [6]:

- стабильность ширины колеи;

- прижатие рельсов к основанию, исключающее отрыв и угон рельсов;

- оптимальные условия температурной работы рельсов;

- проведение регулировки положения рельсов по высоте и ширине колеи, замену деталей скреплений без перерывов в движения поездов;

- механизированную сборку и содержание узлов скреплений;

- рациональную пространственную упругость и вибростойкость узлов скреплений;

- электроизоляцию рельсов от основания;

- экономическую эффективность конструкции верхнего строения пути.

Тип и конструктив рельсового скрепления влияет на экономическую составляющую комплекса строительных либо ремонтно-путевых работ, а также последующую эксплуатацию железнодорожного участка [7].

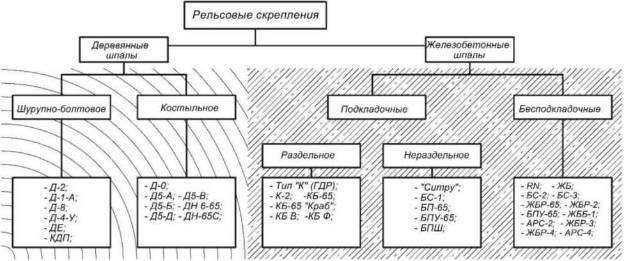

В зависимости от типа подрельсового основания, на котором устанавливаются рельсовые скрепления, а также в зависимости от наличия различных прикрепителей и подкладок, рельсовые скрепления в отечественной литературе подразделяют на следующие типы, представленные на Рисунке 1.1.

Рисунок 1.1 — Типы рельсовых скреплений в зависимости от подрельсового основания

Также в зависимости от различных физико-механических показателей, таких как способ компенсации угонной силы, наличие подкладки, способа прикрепления рельса к подрельсовому основанию и по виду передачи усилия от прикрепителя встречается следующая классификация промежуточных рельсовых скреплений, представленная на Рисунке 1.2.

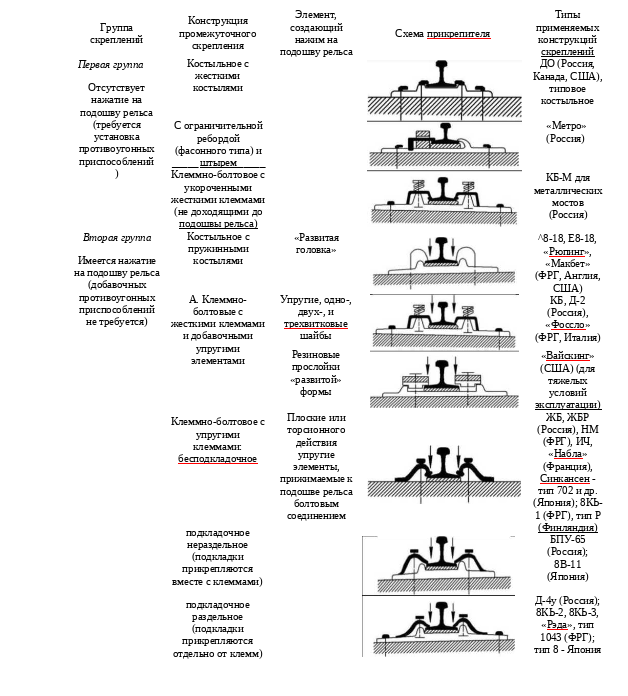

При всем своём многообразии промежуточные рельсовые скрепления делятся на основные две группы, представленные в Таблице 1.1. Первая группа — это конструкции, которые не создают нажатие на подошву рельса и тем самым не обеспечивают необходимой связи между рельсом и основанием. При использовании данных конструкций рельсовых скреплений необходимо применение дополнительных элементов, препятствующих продольной сдвижке рельса — противоугонов.

К первой группе скреплений относятся типовые жесткие костыльные скрепления, а также те скрепления, в которых наличие зазора между прикрепителем и подошвой рельса предусмотрено конструктивно.

Рисунок 1.2 — Классификация промежуточных рельсовых скреплений

Ко второй группе скреплений принадлежат конструкции, у которых с помощью упругих элементов осуществляется постоянное нажатие на подошву рельса. Распространенный вид — нажатие на подошву с помощью двух упругих клемм (от 8 до 20 кН на клемму), что при применении подрельсовых прокладок различной жесткости, позволяет исключить местное проскальзывание подошвы рельса по основанию, при изгибе последнего при движении колес подвижного состава, приводящего к угону пути.

Вторая группа скреплений делится на две подгруппы А и Б в зависимости от того, можно или нет регулировать нажатие упругой клеммы на подошву рельса.

Таблица 1.1 — Классификация скреплений по В.Г. Альбрехту и А.Я. Когану [8]

В зарубежных источниках литературы рельсовые скрепления классифицируются по признакам применения их в тех либо иных условиях эксплуатации, а также в зависимости от решения непосредственных задач. В соответствии с требованиями европейских норм, различают следующие категории рельсовых скреплений, представленных в Таблице 1.2.

Таблица 1.2 — Классификация скреплений согласно европейских норм [9]

| Категория | Назначение |

| А | Легкий городской и некоторые промышленные пути |

| В | Легкий городской и некоторые промышленные пути |

| С | Основные железнодорожные линии |

| 0 | Линии с большими радиусами кривых для ВСМ |

| Е | Линии смешанного движения, пропускающие тяжеловесные грузовые поезда |

Также необходимо выделить классификацию рельсовых скреплений в зависимости от применяемого типа подрельсового основания по [9]:

- для деревянных и композитных шпал;

- для железобетонных шпал;

- для металлических шпал;

- для безбалластных конструкций;

- для стрелочных переводов;

- для мобильных (подвижных) точек прикрепления;

- для подкрановых и портовых путей.

В свою очередь, рельсовые скрепления для БВСП разделяются на следующие подкатегории:

- для шпальных конструкций;

- для блочных конструкций, предварительно изготовленных в

заводских условиях;

- для плитных конструкций;

- для монолитных конструкций с дискретной точкой опирания.

Рельсовые скрепления на участках смешанного движения в условиях Российских железных дорог

Железнодорожный путь является основой железнодорожного транспорта Российской Федерации и представляет собой сложное комплексное инженерное сооружение, включающее в себя различные элементы. Требование обеспечения надежности железнодорожного пути становится самым важным в условиях роста скоростей движения, осевых и погонных нагрузок, а также массы движения поездов [8, 10, 11].

Россия входит в тройку стран мира по развернутой длине магистральных железнодорожных линий, уступая по этому показателю только США [12]. Для обеспечения бесперебойной и безотказной работы пути необходимо применять в конструкции верхнего строения пути материалы, соответствующие всем предъявляемым требованиям. Очевидно, что надежность железнодорожного пути будет определяться прочностью рельсов, рельсовых скреплений, шпал и прочностью несущего слоя подрельсового основания, состоящего из балластного слоя и земляного полотна [13, 14].

В практике ведения путевого хозяйства приходится постоянно решать задачи, относящиеся к области теории надежности. Среди них можно назвать такие, как определение межремонтных сроков с учетом влияния на них различных факторов (нагрузка на ось, скорости движения поездов, и т.п.), определение периодичности контроля состояния рельсов, рельсовых скрепления и т.д. посредством визуального контроля, средств дефектоскопии и устройств комбинированной оценки состояния пути [15, 16].

Принципиальной основой ведения путевого хозяйства является не ликвидация отказов элементов пути, а их предупреждение, т.е. выполнение профилактических работ в установленные сроки. Исходя из этого, основными показателями надежности элементов верхнего строения пути будут показатели надежности невосстанавливаемых объектов, работающих до первого отказа (например, упругие клеммы) [17].

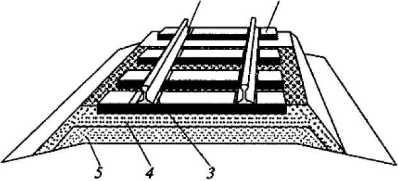

За прошедшее десятилетие, посредством модернизации производственных мощностей предприятий, выпускающих элементы верхнего строения пути, а также применения современных как отечественных, так и зарубежных разработок удалось приспособить конструкцию пути к возрастающим скоростям и осевым нагрузкам [18, 19, 20, 21, 22, 23, 24].Основной конструкцией пути, применяемой на сети железных дорог ОАО «РЖД» является классический путь со шпалами на щебеночном балласте (Рисунок 1.3).

Элементы верхнего строения пути: 1 — рельс; 2 — шпала; 3 — промежуточное рельсовое скрепление; 4 — щебеночный балласт; 5 — песчаная подушка

Рисунок 1.3 — Схематическое изображение пути на щебеночном балласте

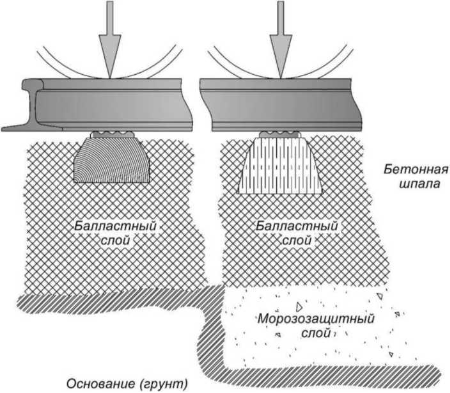

Как известно, путь на щебеночном балласте требует проведения через определенные промежутки времени работ по текущему содержанию, в основном связанному с выправочно-подбивочными работами [25]. На качество пути влияет, прежде всего, осадка балластного слоя. Как уже отмечалось, в результате воздействия вертикальных нагрузок от качения подвижного состава, особенно в начальный период эксплуатации пути, происходят значительные перемещения частиц щебня и их обкалывание, приводящие к относительно большой осадке балласта. В этой связи к щебеночному балласту предъявляется ряд особых требований, в частности на качество балласта большое влияние оказывает наличие загрязнений. Один из наиболее опасных загрязнителей — мелкие фракции, образующиеся в результате истирания частиц щебня [26, 27, 28, 29, 30]. Немаловажным фактором, влияющим на работу щебеночного слоя, является площадь контакта между шпалой и щебеночным слоем. Доказано, что чем больше площадь опирания шпалы на частицы балластного слоя, тем меньшие деформации возникают в балластном слое [31, 32, 33]. Если рассматривать балластный слой (Рисунок 1.4) в ракурсе его прочности, то необходимо отметить, что имеются только оценочные критерии [34, 35]. Эти критерии являются достаточно осредненными величинами и не учитывают разнообразия условий, в которых работает балластная призма (влажность балластного слоя, прочностные свойства, геометрия конструкции).

Многочисленные экспериментальные и теоретические исследования показывают, что на пути с железобетонными шпалами динамические силы и соответствующие им вибрации увеличились. При современных конструкциях промежуточных рельсовых скреплений путь с железобетонными шпалами обладает жесткостью в несколько раз большей, чем путь с деревянными шпалами [36, 37, 38]. Также установлено, что расстройства пути на железобетонных шпалах накапливаются интенсивнее, чем в пути с деревянными шпалами, особенно при наличии неровностей на рельсах. Также на данный показатель влияют внутренние напряжения прикрепителей [39].

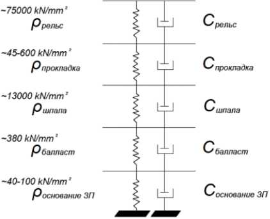

Известно, что прочность железнодорожного пути оценивается, прежде всего, его жесткостью: чем выше жесткость, тем более прочный путь [40]. Таким образом под жесткостью пути понимается отношение силы Р к упругому прогибу у0 под силой в направлении действия силы [41]. Средние процентные показатели несущих элементов пути в общей упругости балластного пути с деревянными и железобетонными шпалами изображены на Рисунок 1.5 [2].

Исходя из Рисунка 1.5 видно, что в конструкции пути на железобетонных шпалах основные упругие характеристики достигаются за счет применения в узле рельсового скрепления упругих подрельсовых прокладок.

Для того чтобы упруго перерабатывать динамические воздействия колес подвижного состава на рельсы, гасить высокочастотные вибрации, расстраивающие путь и особенно его болтовые соединения, а также для того, чтобы создавать равноупругость подрельсового основания необходимо обеспечить требуемую для конкретных условий эксплуатации пространственную упругость рельсовых скреплений [4].

Существует позиция, что в конструкции «связи рельс-шпала» ключевым элементом является подрельсовая прокладка, которая обеспечивает в балластном пути на железобетонных шпалах упругость конструкции в диапазоне до 40 %. Одновременно подрельсовые прокладки являются лимитирующим элементом в конструкции промежуточных скреплений, от служебных свойств которого в значительной степени зависит уровень надежности бесстыкового пути и затраты на его содержание и ремонт [42, 43, 44, 45, 46, 47, 48].

Подрельсовая прокладка-амортизатор на Забайкальской или ВосточноСибирской дорогах — это единственный элемент пути, который должен в течение шести-семи «зимних» месяцев облегчать взаимодействие колеса и рельса, так как смерзшиеся балласт и земляное полотно практически несжимаемы. То есть эта прокладка должна быть не только морозостойкой, но и достаточно упругой во время продолжительной работы при низких температурах. А вот требования к прокладке для Северо-Кавказской дороги необходимы другие. Предварительный анализ, проведенный ВНИИЖТом, свидетельствует, что выход рельсов за 6 месяцев, в течение которых путь находится в смерзшемся состоянии (ноябрь- апрель), на Забайкальской и Восточно-Сибирской магистралях почти в два раза больше в сравнении с шестью «летними» месяцами (май-октябрь). Несомненно, что на это существенно влияет повышенная жесткость пути зимой [49].

Одним из основных направлений повышения надежности и эффективности железнодорожного пути является расширение сферы применения бесстыкового пути. В процессе эксплуатации возникают как физико-механические, так и технологические отказы, снижающие эффективность конструкции пути. При этом ряд отказов имеет специфический характер, определяемый особенностями бесстыкового пути и условиями эксплуатации [50, 51, 52].

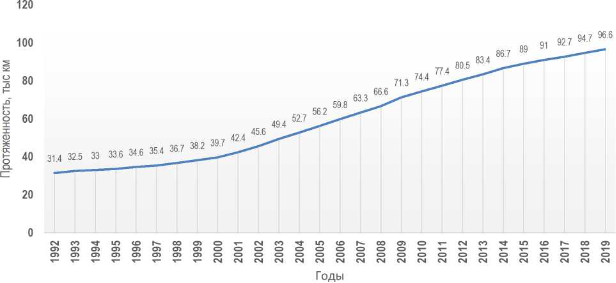

В настоящее время на сети железных дорог ОАО «РЖД» эксплуатируется две основных конструкции пути: звеньевой путь протяженностью 33,8 тыс. км (27,1% от суммарной длины главных путей) и бесстыковой путь температурно напряженного типа — 91 тыс. км (72,9%) [53]. Основной задачей, стоящей перед руководством ОАО «РЖД», является увеличение протяженности бесстыкового пути (Рисунок 1.6), с целью повышения веса и длины грузовых поездов. Известно, что прирост объема перевозок на железнодорожном транспорте может быть освоен путем увеличения размеров движения и массы поездов. Первый способ сводится преимущественно к усилению пропускной способности действующих линий, а также строительству новых. Второй способ предусматривает повышение массы поездов, реализуемое на основе усиления тяги, удлинения станционных путей и увеличения погонной нагрузки вагонов.

Рисунок 1.6 — Увеличение полигона укладки бесстыкового пути в период 1992-2019 г.г.

Для целей эксплуатационных наблюдений и сравнительного анализа на Куйбышевской железной дороге на участке с высокой грузонапряженностью 156 млн.т.бр/км в год в рамках проведения сравнительных эксплуатационных испытаний уложены различные современные конструкции верхнего строения пути с новыми рельсами и рельсовыми скреплениями с пружинными клеммами со сроком эксплуатации до 1500 млрд. т брутто пропущенного груза, результаты эксплуатации которой уже подтверждают возможность применения принятых технических решений для обеспечения движения тяжеловесных поездов [54].

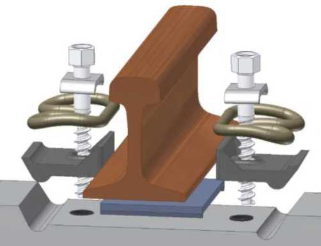

В настоящее время на сети железных дорог ОАО «РЖД» в конструкции звеньевого и бесстыкового пути, при проведении ремонтных работ, применяются следующие основные конструкции рельсовых скреплений: ЖБР-65Ш (Рисунок 1.7) с боковым полимерным упором (Рисунок 1.8), ЖБР-65ПШМ.

(Рисунок 1.9), ЖБР-65ПШР (Рисунок 1.10), АРС-4 (Рисунок 1.11), Фоссло А’30 (Рисунок 1.12), Пандрол-350 (Рисунок 1.13), которое является адаптированной версией скрепления Пандрол под требования ОАО «РЖД» [55].В соответствии с [56] начиная с 2012 года на сети железных дорог ОАО «РЖД» при проведении реконструкции железнодорожного пути производится замена рельсошпальной решетки на новую с применением прогрессивных конструкций пути. Что означает применение в конструкции пути только упругих рельсовых скреплений.

Рисунок 1.8 — Рельсовое скрепление типа ЖБР-65Ш (с боковым полимерным упором)

Рисунок 1.12 — Рельсовое скрепление ^30

Таблица 1.3 — Характеристики рельсовых скреплений на сети ОАО «РЖД»

| Тип скрепления | Количество элементов в узле скрепления, шт. | Масса узла в скреплении, кг | Металлоемкость узла, кг | Масса одной шпалы со скреплением, кг |

| КБ-65 | 23 | 12,94 | 11,3 | 294,8 |

| ЖБР-65ПШМ | 14 | 11,15 | 10,15 | 289,92 |

| ЖБР-65Ш (скоба упорная) | 13 | 7,28 | 6,36 | 284,24 |

| ЖБР-65Ш (упор боковой полимерный) | 11 | 4,46 | 3,62 | 278,92 |

| ЖБР-65ПШР | 12 | 5,12 | 3,3 | 278,8 |

| АРС-4 | 10 | 8,4 | 7,7 | 284,1 |

| ^-30 | 9 | 3,47 | 2,72 | 286,82 |

| Пандрол-350 | 9 | 4,64 | 4,14 | 283,34 |

По согласованию с Управлением пути и сооружений Центральной дирекции инфраструктуры ОАО «РЖД» допускается применение рельсового скрепления КБ-65 (Рисунок 1.14). Внедрение данного типа рельсового скрепления в серийное производство его элементов началось в 1960-х годах. Основным аргументом в пользу использования данного типа скрепления было наличие в конструкции металлической подкладки, позволяющей надежно обеспечивать стабильность ширины рельсовой колеи. Научно обоснованных требований к конструкции рельсовых скреплений для железобетонных шпал не существовало. По этой причине серийная конструкция скрепления постоянно подвергалась изменениям и доработкам по факту опытной эксплуатации и исследований [57].Необходимо отметить, что данный тип рельсовых скреплений и по настоящее время остаётся наиболее распространённой конструкцией на сети железных дорог стран СНГ. Одним из направлений деятельности железных дорог является работа по усилению конструкции ВСП с целью повышения стабильности и устойчивости конструкции пути под воздействием повышенных осевых нагрузок либо особо нагруженных участков пути [54]. Таким образом, производится поэтапное усиление ВСП, с целью увеличения межремонтного ресурса для достижения наработки тоннажа до 2,5 млрд. тонн брутто пропущенного груза [58]. В этой связи, в настоящее время происходит увеличение полигона укладок упругих бесподкладочных рельсовых скреплений, что связано также со сферами применения рельсовых скреплений.

Также на сети железных дорог АО «НК «Казахстан Темир Жолы», Белорусской железной дороги, АО «Украинская железная дорога» и АО «Узбекистон темир йуллари» применяются и такие типы рельсовых скреплений как СБ-3 (или КПП-5) (Рисунок 1.15), Пандрол (Рисунок 1.13), Пандрол РЕ (Рисунок 1.16), шурупно-дюбельное рельсовое скрепление ^’14 (конструкция аналогична ^’30 — Рисунок 1.12) и КТР-07. Таким образом, наблюдается переход железных дорог на бесподкладочных типы рельсовых скреплений с упругим клеммами.

Рисунок 1.15 — Рельсовое скрепление типа СБ-3 (КПП-5).

Рисунок 1.16 — Рельсовое скрепление Пандрол

Основным показателем стабильной работы рельсовых скреплений, который характеризует стабильность ширины рельсовой колеи, а также сопротивление так называемому «угону пути» — является сила усилие прижатия упругих клемм рельса к подрельсовому основанию.

Для этих целей, под руководством доктора технических наук Финк В.К, на заводе по выпуску железобетонных шпал ТОО «Магнетик» в г. Капчагай, был разработан специальный прибор «Куш-20кН» (Рисунок 1.17) со специальными захватывающими приспособлениями. Данный прибор предназначен для определения фактического усилия прижатия упругими клеммами рельса к подрельсовому основанию в различных узлах промежуточных рельсовых скреплений.

В Таблице 1.4 представлены результаты испытаний по определению усилия прижатия упругих клемм в узлах рельсовых скреплений, применяемых на сети железных дорог Казахстана.

Рисунок 1.17 — Универсальный прибор для измерения усилия прижатия упругих клемм «Куш-20кН»

Таблица 1.4 — Усилие прижатия одиночных клемм в узлах рельсовых скреплений

| № п/п | Тип скрепления | Клемма | Диаметр прутка клеммы, мм | Заявленное усилие прижатия, кН | Фактическое усилие прижатия, кН |

| 1 | ^ 14 | 8к1 14 | 13 | 10,0-12,5 | 11,2 |

| 2 | КПП-5 (СБ-3) | КП-5.2 | 16 | 11,6-13,6 | 13,2 |

| 3 | ЖБР-65 | ЦП 369.102 | 17 | 10,2-13,4 | 13,6 |

| 4 | Пандрол | РС 1501 | 15 | 10,0-12,5 | 9,8 |

| 5 | К2Р-07 | ОП 105 | 13 | 10,0-11,0 | 10,6 |

Значения вертикальной и горизонтальной поперечной жесткости промежуточных рельсовых скреплений должны рассматриваться комплексно, т.к. установление оптимальной величины вертикальной статической и динамической жесткости узла скрепления для определённых условий эксплуатации, а также оптимального соотношения жесткости подрельсовых прокладок и пружинных клемм, влияет на интенсивность образования и развития контактно-усталостных повреждений рельсов [59].

Одной из проблем перевозочного процесса является ограничение скорости движения поездов в условиях низких температур и многолетнемерзлых грунтов. Со стороны ОАО «РЖД» инициирована работа по созданию Центра низких температур с целью объединения компетенций всех отраслевых НИИ, ВУЗов и иных организаций. Направления деятельности данного центра предполагают оценку и исследования в области всех стадий жизненного цикла инфраструктуры и полностью совпадают с проблематикой Северного широтного хода [60].

Рельсовые скрепления на участках скоростного и высокоскоростного движения

Мировой опыт развития скоростного и высокоскоростного движения показывает необходимость применения в конструкции пути современных технических решений, обеспечивающих стабильность железнодорожного пути, необходимого для организации движения поездов на скоростях свыше 250 км/ч, а последнее десятилетие показывает необходимость организации движения на скоростях свыше 300 кмч/ч [61, 62, 63, 64]. С начала 21-го века прослеживается тенденция медленного, но уверенного перехода в конструкции железнодорожного пути к плитному основанию. Трендом в данной области является строительство ВСМ и специализированных пассажирских линий с применением безбалластных конструкций верхнего строения пути (далее — БВСП) [65, 66, 67]. Однако единого мнения по поводу бесспорных преимуществ такого пути еще нет [68]. В частности, китайский опыт строительства предусматривает строительство ВСМ преимущественно на эстакадах [69]. Таким образом, обеспечивается отсутствие пересечений в одном уровне с магистральными железнодорожными линиями, автомобильными и прочими дорогами, а также труднодоступность для вандалов и диких животных. Данный опыт широко применяется в КНР, которая является мировым лидером по развитию ВСМ. По состоянию на декабрь 2018 года общая протяженность линий ВСМ превысила 20 000 км пути [70]. Вопрос о целесообразности широкого применения безбалластного пути для условий эксплуатации на территории Российской Федерации, в том числе для грузового движения, остается открытым [71, 72, 73, 74].

Также имеются различные трактования самого понятия — безбалластный путь. В зарубежных источниках литературы [75, 76, 77] безбалластный путь трактуется как путь, уложенный на непрерывно замоноличенное железобетонное либо асфальтированное основание, не имеющее в поддерживающем слое щебеночного балласта. Оба несущих слоя (монолитный либо асфальтный) укладываются на гидравлически связанный слой из тощего бетона [78, 79]. Следовательно, принимая во внимание тот факт, что в мировой практике известно более трех десятков различных конструкций безбалластного пути [65, 80], имеющих свои существенные различия, то можно утверждать, что безбалластная конструкция пути — это конструкция рельсового пути, в верхнем строении которой отсутствует щебеночный балластный слой.

Это сравнение действительно для безбалластных конструкций пути на земляном основании, так и для конструкций БВСП на эстакадах. Необходимо отметить, что при проектировании и строительстве БВСП на эстакадах, имеются конструктивные отличия от проектирования и строительства БВСП на земляном основании [81, 82].

В Таблице 1.5 показаны конструктивные различия верхнего строения пути и нижнего строения пути типовых конструкций балластного и безбалластного пути, сооруженных на земляном основании.

В рамках реализации Программы организации скоростного и высокоскоростного железнодорожного сообщения в Российской Федерации до 2030 года предусмотрена реализация 20-ти проектов, что позволит организовать более 50 скоростных маршрутов общей протяженностью более 7 тыс. км. Главные перспективные проекты ВСМ в России это линии Москва — Санкт-Петербург, Москва — Казань — Екатеринбург с подключением Уфы и Челябинска, и Москва — Сочи [83].

Для выполнения Стратегии развития транспорта в Российской Федерации, в частности развития высокоскоростного движения поездов, центральному аппарату ОАО «РЖД» предстоит определиться с конкретной конструкцией безбалластного пути и, соответственно, с типом рельсовых скреплений, от которых будет зависеть надежность и безопасность движения поездов.

Таблица 1.5 — Элементы балластной и безбалластной конструкций пути на земляном основании [84]

| Балластный путь | Безбалластный путь | |

| Верхнее строение пути | — Рельсы. | — Рельсы. |

| — Рельсовые скрепления. | — Рельсовые скрепления. | |

| Рельсовая опора (шпала):Стандартного поперечногосечения;Инновационные решения в родерам либо лежня в форме лестницы- стремянки. | Рельсовая опора:Дискретная на полушпале или точкаопирания;Опора непрерывного опирания:замоноличенный или зажатый рельс. | |

| — Балласт | — Бетонный или асфальтныйподдерживающий (опорный) слой. | |

| — Гидравлически связанный слой. | ||

| Нижнее строение пути | — Верхний несвязанный опорныйслой, возможно морозозащитный слой. | — Верхний несвязанный опорный слой:морозозащитный слой. |

| — Нижний несвязанный опорныйслой: производятся земляные работы с послойным уплотнением либо улучшаются качества насыпи или выемки. | — Нижний несвязанный опорный слой:производятся земляные работы с послойным уплотнением либо улучшаются качества насыпи или выемки. | |

| — Возможно уплотненное основание земляного полотна. | — Возможно уплотненное основание земляного полотна. |

Обсуждаемый ранее проект ВСМ Москва — Казань [85] предусматривал строительство выделенной линии ка на балласте, так и в безбалластном исполнении. Процентное соотношение 30 % и 70% соответственно. Для этих целей на Экспериментальном кольце АО «ВНИИЖТ» организованы испытания четырех безбалластных конструкций пути 1.УТ (РЖДстрой Россия), РРВ (МахВод Германия), КВТ АррДгаск ( Франция), ЕВ8 ( Польша) [86, 85, 87, 88, 89].

Также в целях практического подтверждения и сравнения результатов испытаний с другими безбалластными конструкциями, компания «Эр Юань» совместно с АО «РЖДстрой» запланировала проведение полигонных испытаний запроектированной конструкции — СКТ8 III К.и8 на Экспериментальном кольце АО «ВНИИЖТ». В конце 2019 года был сдан в опытную эксплуатацию участок опытной конструкции пути «Временный железнодорожный путь безбалластной конструкции верхнего строения пути на участке 3-го пути (необщего пользования) Экспериментального кольца ст. Щербинка Московской железной дороги» [90].

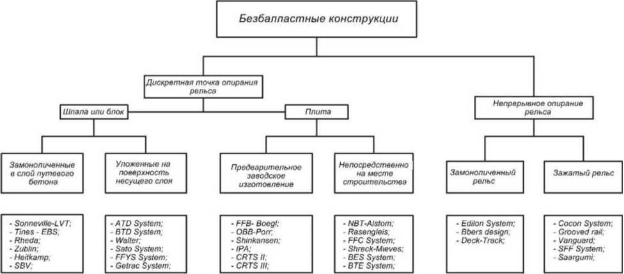

Необходимо отметить, что в зависимости от особенностей технологии монтажно-строительных работ, а также учитывая дискретные точки опирания рельсов, связанные с многообразием безбалластных конструкций пути [84], БВСП можно классифицировать на несколько групп [81]. Данные конструкции безбалластного пути относятся по классификатору к следующим группам, указанным на Рисунке 1.18.

Рисунок 1.18 — Классификация безбалластных конструкций

Рельсовые скрепления для БКП

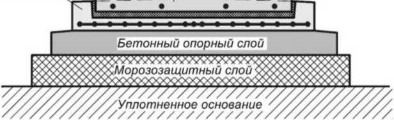

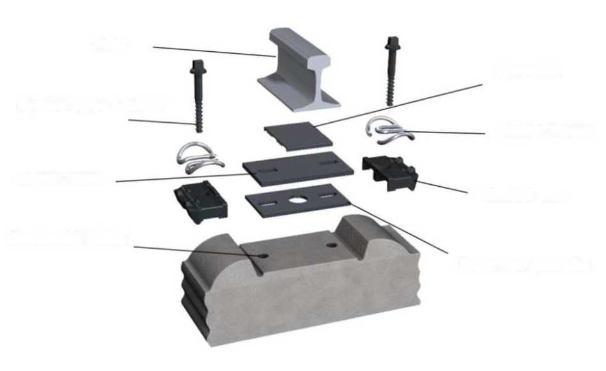

В современных БКП (Рисунок 1.19) или пути на сплошном монолитном основании к верхнему строению относится бетонная плита или непрерывно армированный бетонный слой, являющееся аналогом жёсткого дорожного полотна. Бетонная плита опирается на многослойную подушку: бетонный опорный слой и под ней слой защиты от замерзания, затем фундамент или подготовленное основание. Эти три слоя под бетонной плитой и составляют опорную конструкцию пути на сплошном основании, причем необходимо отметить, что, как и в балластном пути, модуль упругости каждого последующего слоя уменьшается. Путь на сплошном основании обычно используется на высокоскоростных линиях (V > 200 км/ч) смешанного пассажирского и грузового сообщения с максимальной нагрузкой на ось 22,5 т.

Рисунок 1.19 — Схематическое изображение БВСП

Другим типом безбалластного пути является утопленный путь, который похож на путь на сплошном основании и обычно используется на терминальных портовых станциях и в объектах технического обслуживания железнодорожных транспортных средств, чтобы минимизировать потребности в обслуживании пути. В этих случаях необходимо заменить балластный слой бетонным полом по функциональным причинам (например, если производится мойка транспортных средств и стекают сточные воды и масла, обустроены ремонтные ямы между двумя рельсами, по путям производится движение дорожных транспортных средств, перемещения грузов и т. д.). Основным отличием от пути на сплошном монолитном основании является низкая скорость движения поездов и, следовательно, низкие динамические нагрузки. В обоих типах вышеуказанных безбалластных путей бетонная плита выполняет роль балластного и несущего слоев.

Эксплуатация участков пути на сплошном монолитном основании, помимо правильного расчета коэффициента жесткости на участках пути основных конструкций пути, требует обустройства переходных участков пути. Переходные зоны соединяют основную конструкцию безбалластного пути и классического балластного, где происходит значительное и резкое изменение жесткости. Переходные зоны гарантируют плавный переход жесткости между путями на сплошном основании и балластным слоем, что приводит к плавному изменению сил, действующих на путь.

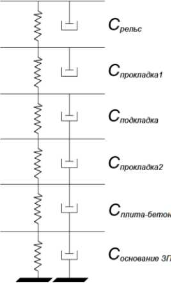

В этой связи очень важным фактором становится правильный расчет нагрузок при проектировании несущего слоя безбалластной конструкции пути, также как и при его дальнейшей эксплуатации. Величина данной нагрузки в основном зависит от коэффициента жесткости пути. Однако в зарубежных публикациях отсутствуют данные о корреляции величины нагрузки на несущую конструкцию пути и коэффициента жесткости пути высокоскоростных линий в процессе эксплуатации.В зарубежных методиках ключевую роль в распределении нагрузок играет коэффициент общей статической жесткости железнодорожного пути рСоСй/, который зависит от жёсткости отдельно взятого слоя рр и скорости движения подвижного состава V .

Из-за случайного характера возникновения динамических нагрузок вероятностный подход больше подходит для расчета нагрузок, действующих на каждую точку вдоль пути, итоговых воздействий на каждую шпалу, а также напряжений и деформаций на разных слоях пути. Согласно этому подходу увеличение среднего значения вертикальной нагрузки на колесо оценивается для статистически желаемого уровня безопасности.

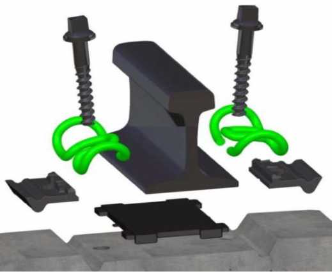

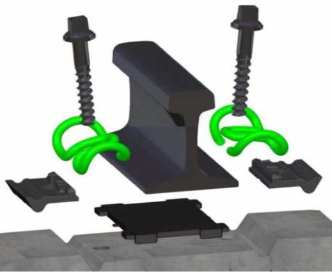

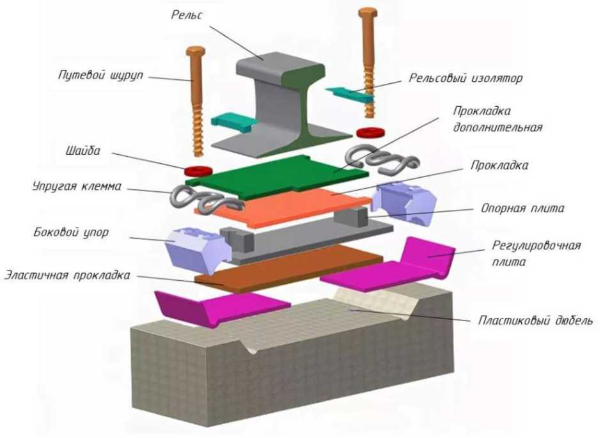

Мировой опыт эксплуатации ВСМ показал надёжность плитных конструкций БВСП при работе на эстакадах и мостовых пролётах. Ранее широко обсуждаемый проект ВСМ Москва — Казань предусматривал в основе именно плитную конструкцию БВСП, предлагаемую нашими китайскими партнёрами — СКТ8 III К.и8 [85], которая является адаптированной под Российские условия эксплуатации китайской конструкции БВСП — СКТ8 III. В свою очередь, данный конструктив пути получил своё развитие от предшествующей конструкции СКТ8 II, за основу которой была взята плитная конструкция РРВ немецкой компании Мах Вод1 [92]. В конструкции пути РРВ применяются узлы рельсового скрепления 300 (Рисунок 1.21), а в конструкции пути СКТ8 III применяется упругое шурупно-дюбельное рельсовое скрепление Ж1-8С (Рисунок 1.22). За основу разработки скрепления Ж1-8С взят конструктив упругого шурупно-дюбельного рельсового скрепления 300.

Балластнаяконструкция пути и Безбалластнаяконструкция пути

Рисунок 1.20 — Схема конструкции пути как системы пружин и демпферов

Рисунок 1.21 — Рельсовое скрепление 300

Рисунок 1.22 — Рельсовое скрепление Ж1-8С

Рельсовые скрепления являются формирующими узлами, которые в большей степени влияют на упругие свойства всего плитного БКП в целом, распределяя поездную нагрузку на нижние слои конструкции. Упругий прогиб внутри рельсового скрепления для БКП в 4,3-16 раз превышает аналогичный показатель внутри рельсового скрепления для балластной конструкции пути (Рисунок 1.23). Основным элементом данных рельсовых скреплений является эластичная промежуточная прокладка [91], которая в свою очередь выполняет следующие функции:

- распределяет давление и нагрузку от подвижного состава;

- снижает усталостно-контактный износ системы колесо-рельс;

- повышает упругие характеристики всей конструкции пути;

- снижает удельное давление, тем самым повышая жизненный цикл остальных элементов;

- снижает затраты на текущее содержание пути;

- повышает комфортность езды для пассажиров;

- повышает амортизирующие свойства и снижает воздействие от ударной нагрузки.

Рисунок 1.23 — Упругий прогиб в балластной конструкции и БКП

Согласно результатам измерений работы рельсовых скреплений на линии ВСМ Пекин — Тяньцзинь (1тд]т Р^^) при воздействии на путь подвижного состава со скоростью движения 350 км/ч, установлено, что при прохождении подвижного состава по переходным участкам, а также по пролётным строениям эстакад, возникают значительные подъёмные реактивные силы до 30 кН, а также значительные упругие прогибы рельса в узлах рельсового скрепления величиной до 3,5 мм.

С целью улучшения физико-механических показателей и работоспособности рельсовых скреплений в условиях низких температур, компании-производители ведут свои собственные исследования согласно своим внутренним требованиям. Данные требования зачастую являются конфиденциальными и защищаются как «ноу-хау». Так, например, компания Се1/пег производила испытания образца материала эластичной прокладки, которая предназначена для китайского рынка по внутренней методике. Испытаниям подвергался образец материала, вырубленный из эластичной прокладки, диаметром 11,8 мм и толщиной 10,1 мм. Образец в течение 45 минут находился в морозильной камере при температуре -80 ОС, которая установлена на сервогидравлической испытательной машине /^1СК НА100. Определялась динамическая жёсткость образца при среднем значении испытательной нагрузки в 45 кН и амплитуде колебаний 25 кН с частотой нагружения в 10 Гц. На графике (Рисунок 1.24) можно наблюдать диаграмму значений динамической жёсткости испытуемого образца, а также диаграмму значений тангенсоида значений, по которой прогнозируется изменение показателя жёсткости в зависимости от температуры. Чёткой взаимосвязи между показателями статической и динамической жёсткости эластичных прокладок при определённой температуре окружающего воздуха не прослеживается.

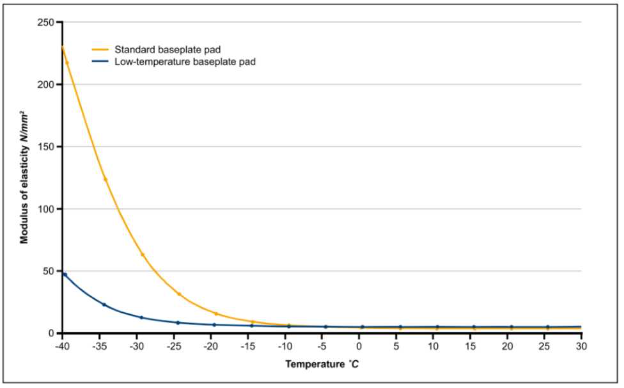

Проводимые европейскими и китайскими исследователями испытаний узлов рельсовых скреплений при воздействии низких температур ограничиваются нижними пороговыми значениями в -20 ОС и -35 ОС (Рисунок 1.25) соответственно, что в первую очередь обусловлено регламентирующими документами железных дорог [93, 94], на сети ВСМ которых применяются и эксплуатируются массово рельсовые скрепления в БКП.

Рисунок 1.25 — Определение статической жёсткости эластичных прокладок в соответствии с требования китайских железных дорог

Регламентирующая документация к рельсовым скреплениям на территории ЕАЭС

Техническое регулирование — правовое регулирование отношений в области установления, применения и исполнения обязательных требований к продукции или к связанным с ними процессам проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения, перевозки, реализации и утилизации, а также в области установления и применения на добровольной основе требований к продукции, процессам проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения, перевозки, реализации и утилизации, выполнению работ или оказанию услуг и правовое регулирование отношений в области оценки соответствия (в ред. Федерального закона от 01.05.2007 ^ 65-ФЗ).

Техническое регулирование, в международном понимании этого термина, включает деятельность по стандартизации, деятельность по разработке и применению технических регламентов и деятельность по оценке соответствия.

В настоящее время на территории ЕАЭС введены в действие Технические регламенты, в которых предъявлены требования о необходимости технического регулирования объектов инфраструктуры высокоскоростного и магистрального железнодорожного транспорта. Решением Комиссии Таможенного союза от 15 июля 2011 года № 710 приняты технические регламенты:

- ТР ТС 002/2011 «О безопасности высокоскоростного

железнодорожного транспорта» [95];

- ТР ТС 003/2011 «О безопасности инфраструктуры железнодорожного транспорта» [96].

Для соблюдения требований Технического регламента необходимо обеспечить допустимые значения безопасности продукции, предусмотренных стандартами, применяемыми на добровольной основе. Подтверждение соответствия осуществляется в следующих формах:

- сертификация;

- принятие декларации о соответствии.

В данном случае необходимо подтвердить в органе по сертификации соблюдение требований поддерживающих стандартов. Таковыми в настоящее время являются ГОСТ 32698 [97], ГОСТ 33186 [98], ГОСТ 34078 [99]. Стоит отметить, что внутреннее наполнение большинства действующих стандартов практически без изменений дублирует документы, действовавшие во времена МПС СССР. Например, принятый Межгосударственным советом по стандартизации, метрологии и сертификации ГОСТ 32698 определяет основные требования безопасности и методы контроля промежуточных рельсовых скреплений, копируя нормы безопасности [100].

Также, специально для участка ВСМ Москва — Казань, были разработаны специальные технические условия СТУ №2 [101], которые регламентируют требования к промежуточным рельсовым скреплениям для БВСП и к рельсовым скреплениям для пути на балласте, а также рельсовым скреплениям для стрелочных переводов. Необходимо отметить, что в данных требованиях отсутствует чётко сформулированное требование к упругим характеристикам узла рельсового скрепления для БВСП подвергающемуся воздействию низких температур.

Для проектирования, строительства и эксплуатации высокоскоростной железнодорожной магистрали «Москва — Санкт-Петербург» были разработаны специальные технические условия 960-СТУ [102], в которых указаны минимальные требования к упругим характеристикам рельсовых скреплений для БКП, указанные в Таблице 1.6.

Таблица 1.6 — Требования к упругим характеристикам узла скрепления для БКП согласно 960-СТУ

| № п/п | Наименование показателя | Значение |

| 1 | Вертикальная жёсткость узла рельсового скрепления должна быть в пределах, МН/м | 30-50 |

| 2 | Промежуточные рельсовые скрепления должны иметь в своём составе упругие прокладки, соответствующие ГОСТ 34078:по назначению — для железобетонного подрельсового основания;по типу — подрельсовые и (или) нашпальные в зависимости от конструктивных особенностей промежуточного рельсового скрепления; по исполнению — ПД; по категории — II. Упругие свойства должны быть стабильны в диапазоне изменения расчётной температуры рельсов, в соответствии с требованиями настоящих СТУ. | Отсутствуют |

Выводы

- Развитие высокоскоростного железнодорожного сообщения в России со скоростями движения до 400 км/ч предполагает применение БКП, что в свою очередь требует пересмотра оценки воздействия подвижного состава на путь и определения прогиба рельса с учётом влияния низких температур.

- В отечественном техническом регулировании недостаточно полно отражены требования к упругим характеристикам рельсовых скреплений с упругим промежуточным слоем для БКП, в этой связи возникает необходимость в формировании требований к упругим характеристикам рельсовых скреплений для БКП для условий проектируемой линии ВСМ «Москва — Санкт-Петербург».

- Работы отечественных и зарубежных учёных показывают на необходимость в проведении дополнительных исследований по определению влияния низких температур до -50 °С на жёсткость узлов рельсовых скреплений БКП с упругим промежуточным слоем.

- В результате проведённого анализа исследовательских работ, а также нормативной документации в области технического регулирования рельсовых скреплений сформулирован ряд постановочных вопросов:

- какой расчётный метод позволяет определить упругий прогиб рельса при воздействии подвижного состава на БКП без учета влияния низких температур?

- каким образом влияет температура окружающего воздуха в диапазоне от +23 °С до -50 °С на упругие характеристики узла рельсового скрепления, работающего в БКП?

- какими должны быть требования к промежуточным рельсовым скреплениям с промежуточным эластичным слоем БКП для условий проектируемой линии ВСМ «Москва — Санкт-Петербург»?

- как проверить соответствие этим требованиям?

Используемая Литература

- ГОСТ 32698-2014. Скрепление рельсовое проммежуточное железнодорожного пути. Требования безопасности и методы контроля [Текст]. Введ. 2015-03-01 — М.: Стандартинформ, 2014. — 19 с.

- ГОСТ 33186-2014. Клеммы пружинные прутковые для крепления рельсов [Текст]. Введ. 2015-07-01 — М.: Стандартинформ, 2014. — 8 с.

- ГОСТ 34078-2017. Прокладки рельсовых скреплений

железнодорожного пути. Технические условия [Текст]. Введ. 2018-01-01 — М.: Стандартинформ, 2014. — 30 с. - НБ ЖТ ЦП 122-2003. Нормы безопасности на железнодорожном транспорте. Пружинные рельсовые скрепления бесстыкового пути. Нормы безопасности. Приняты и введены в действие Указанием МПС России от 25.06.2003 № Р-634-у.

- Специальные технические условия. Верхнее строение пути участка Москва — Казань высокоскоростной железнодорожной магистрали Москва — Казань — Екатеринбург. Технические нормы и требования к проектированию и строительству, ФГБОУ ВО ПГУПС: СПб, — 2016. — 27с.

- Специальныне технические условия Проектирвоание, строительство и эксплуатация высокоскоротсной железнодорожной магистрали Москва — Санкт- Петербург (ВСЖМ — 1). ФГБОУ ВО ПГУПС, т. 3.1. СПб — 2021.

- ТВ/Т 3395/1-2015

- Петров, А.В. Эластичные прокладки рельсовых скреплений — фундаментальная часть безбалластного пути [Текст]/ А.В. Петров. // Внедрение современных конструкций и передовых технологий в путевое хозяйство. — 2019. — Т. 14. — С. 87-93.

- Тони О. В. Проект создания ВСМ «Москва — Казань» / Доклад на конференции ЮТВЛОКЕ, УЕОАЗ ^ЕX, АО «Скоростные магистрали». — Москва, 10 ноября 2016

- Савин, А.В. Концепция проведения испытаний на Экспериментальном кольце АО «ВНИИЖТ» [Текст]/ А.В. Савин, А.В. Петров, К.И. Третьяков, С.С. Князев // Внедрение современных конструкций и передовых технологий в путевое хозяйство. — 2018. — Т. 12. — С. 136-141.

- Савин, А.В. Испытания безбалластных конструкций пути [Текст]/ А.В. Савин, А.В. Петров, К.И. Третьяков // Вестник Института проблем естественных монополий: Техника железных дорог. — 2016. — № 2 (34). — С. 46-56.

- Савин, А.В. Результаты испытаний безбалластных конструкций пути на Экспериментальном кольце АО «ВНИИЖТ» / А.В. Савин, В.В. Третьяков, В.Н. Каплин, А.В. Петров, К.И. Третьяков // Вестник научно-исследовательского института железнодорожного транспорта. — 2017. — №4 (Т. 76) — С. 195-201.

- Савин, А.В. Экспериментальное кольцо: укладка новых конструкций пути [Текст] / А.В. Савин // Путь и путевое хозяйство. — 2015. — № 2. — С. 12-15.

- Савин. А.В. Условия применения безбалластного пути [Текст] / А.В. Савин // Внедрение современных конструкций и передовых технологий в путевое хозяйство: 9-я научно-практическая конференция с международным участием МГУПС-МИИТ. — Москва. — 2016. — С. 75-79.

- Разуваев. А.Д. Сферы применения безбалластного пути [Текст]/ Савин А.В.. Разуваев А.Д. // Вестник института проблем естественных монополий: Техника железных дорог. 2016. — № 3(35). — С. 32-41.

- Савин. А.В. Выбор конструкции пути для высокоскоростного движения. [Текст] / А.В. Савин // Вестник ВНИИЖТ. — 2014. — № 1. — С. 55-59.

177 - Савин, А.В. Безбалластный путь для грузового движения [Текст]/ А.В. Савин, А.В. Петров, К.И. Третьяков, С.С. Князев // Внедрение современных конструкций и передовых технологий в путевое хозяйство. — 2018. — Т. 12. — С. 142-145.

- Лисицын, А. И. Тяжеловесное движение и его влияние на инфраструктуру путевого хозяйства [Текст] / А.И. Лисицын // Труды XIII международной науч.-техн. конф. «Современные проблемы проектирования, строительства и эксплуатации железнодорожного пути». — 31 марта-1 апреля 2016. — С. 11-17.

- Суслов, О.А. Функциональная безопасность эксплуатации бесстыкового пути : дис. …д-ра тех. наук : 05.22.06 / Суслов Олег Александрович. — М.: ВНИИЖТ., 2017. — 241 с.

- Золотарский А.Ф. Железобетонные шпалы [Текст] / А.Ф. Золотарский и др. // М.: Трансжелдориздат, 1959. — 234 с.

- Золотарский, А.Ф. Железнодорожный путь и подвижной состав для высоких скоростей движения [Текст] / А.Ф. Золотарский, С.В. Вершинский, О.П. Ершков и др. // М.: Транспорт, 1964. — 272 с.

- Шахунянц, Г.М. Работа пути с блочными подрельсовыми основаниями [Текст] / Г.М. Шахунянц. // Сб. трудов МИИТа и ДИИТа. — М., 1967. — Вып. 249. — 135 с.

- Волошко, Ю.Д. Исследование свободных колебаний колеса и рельса при переменной жесткости пути [Текст] / Ю.Д. Волошко. // Труды ДИИТа. — Днепропетровск, — 1965. — Вып. 57. — 254 с.

- Орловский, А.Н. Обоснование выбора расчетной схемы для исследования взаимодействия колеса и пути в зоне неровностей [Текст] / А.Н. Орловский, В.Н. Клименко // Труды ДИИТа. — Днепропетровск, — 1965. — Вып. 57. — 321 с.

- Евдокимов, Б.А. О влиянии упругих прокладок на работу пути [Текст] / Б.А. Евдокимов // Вестник ЦНИИ МПС. — 1967. — № 1. — С. 21-28.

174 - Каменский, В.С. Оптимизация жесткости пути на железобетонных шпалах [Текст] / В.С. Каменский // Путь и путевое хозяйство. — 2007. — №3. — С. 10-14.