Виды железобетонного основания для стрелочных переводов

Цикл статей:

Глава 1 — Виды железобетонных подрельсовых оснований для стрелочных переводов

Глава 2 — Разработка методики расчета и проектирования железобетонных брусьев для стрелочных переводов

Глава 3 — Совершенствование конструкции болтового прикрепления

Глава 4 — Исследование шурупно-дюбельного способа прикрепления рельсов к железобетонным брусьям

Глава 5 — Эффективность применения железобетонного основания на стрелочном переводе

Для современных условий эксплуатации железных дорог характерно массовое применение в отечественном и зарубежном путевом хозяйстве стабильных и долговечных железобетонных подрельсовых оснований. Это распространяется и на участки пути в зоне стрелочных переводов.

Основание стрелочных переводов должно обеспечивать стабильное взаимное расположение всех элементов перевода в плане и профиле, воспринимать и перераспределять нагрузки от подвижного состава на балластный слой и земляное полотно, сохранять ширину рельсовой колеи при минимальных затратах труда на текущее содержание в течение возможно длительного времени.

Деревянные брусья стрелочных переводов удовлетворяют большинству указанных выше требований, но имеют существенные недостатки — малую сопротивляемость древесины механическому износу, гниению и, следовательно, недостаточную долговечность. Железобетонные основания имеют в этом отношении преимущества, так как обладают значительно большей долговечностью и стабильностью, поэтому, как на отечественных, так и на многих зарубежных дорогах, неоднократно поднимался вопрос о применении для стрелочных переводов железобетонного основания. При этом были испытаны различные виды железобетонного основания: железобетонные плиты (монолитные или сборные), железобетонные брусья и др.

Плитные основания для стрелочных переводов

На первом этапе исследований в нашей стране основное внимание было уделено разработке и испытанию подрельсового основания для стрелочного перевода из сборных железобетонных плит.

Впервые разработка такой конструкции была выполнена в 1960 г. в отделении пути ЦНИИ МПС (ВНИИЖТ) И.В.Амеличевым, Г.И.Иващенко и В.Ф.Афанасьевым [1].

Проекты стрелочного перевода по техническому заданию ЦНИИ МПС разрабатывались проектными организациями: металлические части — ПТКБ ЦП МПС, а железобетонные элементы и оснастка для их изготовления — институтом Гипропромтрансстрой.

Первые комплекты железобетонных плит были изготовлены в 1961 году на Киевском заводе ЖБШ под стрелочный перевод типа Р50 марки 1/11 с шурупно-дюбельным креплением подкладок типа К-2. Комплект состоял из 25 прямоугольных плит с постоянной толщиной и длиной вдоль оси пути. По размеру поперек пути плиты делились на три группы: 2800, 3600 и 5100 мм. Позднее аналогичные плиты были изготовлены и для переводов типа Р65 марки 1/11.

В продольном направлении плиты армировали высокопрочной предварительно напряженной проволочной арматурой диаметром 5 мм периодического профиля, а в поперечном направлении — стержневой арматурой диаметром 10 мм из стали Ст.5. В плитах были забетонированы деревянные дюбели, расположение которых в каждой плите было индивидуальным в зависимости от типа и схемы перевода.

Плиты укладывали на двухслойное щебеночное основание. Нижний слой толщиной 35 см из щебня фракций 25-70 мм, уплотненный шагающим виброуплотнителем. Верхний слой толщиной 4-5 см из мелкого щебня фракций 7-25 мм, спланированный без уплотнения. Укладку плит производили путеукладочным краном.

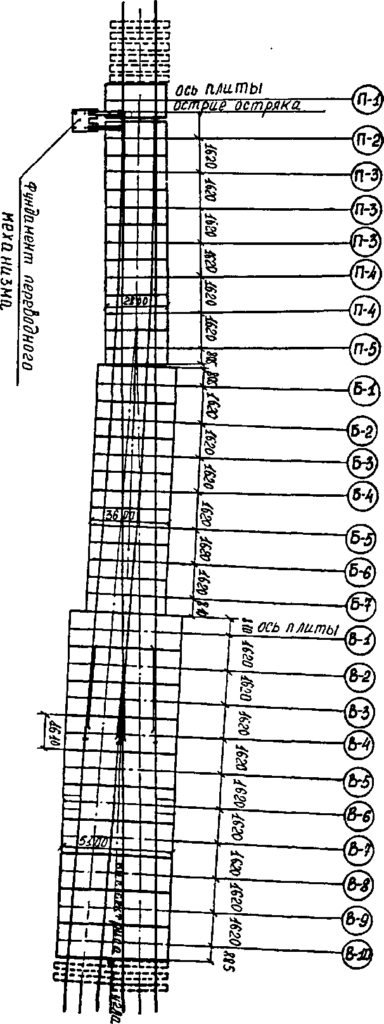

Общий вид перевода показан на рис. 1.1, а схема раскладки плит — на рис. 1.2.

Всего за период с 1961 по 1963 годы было уложено 45 стрелочных переводов на плитах, в том числе на дорогах: Юго-Западной, Приднепровской, Белорусской, Московской, Донецкой и на Экспериментальном кольце ЦНИИ МПС.

Рис. 1.2. Схема раскладки железобетонных плит стрелочного перевода типа Р50 марки 1/11

Опытная эксплуатация стрелочных переводов на железобетонных плитах показала, что они обладают большей стабильностью в плане и меньшими осадками по сравнению с переводами на деревянных брусьях. Преимущество плит состояло также в меньшем проникновении засорителей в балластный слой и возможности их уборки с пути при наличии повышенных площадок плит в местах скреплений. В то же время опыт эксплуатации первых переводов на плитах сразу показал, что прикрепление подкладок двумя шурупами, завинчиваемыми в деревянные дюбели, совершенно неприемлемо из-за быстрого расстройства ширины колеи, износа и разрушения дюбелей и излома шурупов.

В связи с этим в 1964 году в конструкцию стрелочных переводов на плитах был внесен ряд изменений. Было предусмотрено применение болтового рельсового скрепления типа КБ с двухвитковыми пружинными шайбами или упругими клеммами. Опорные площадки рельсовых и стрелочных подкладок подняты по высоте, а в самих площадках сделаны углубления в бетоне для размещения резиновых прокладок и возможности передачи поперечных сил от подвижного состава на бетон плитного основания.

Главным недостатком переводов с плитным основанием в эксплуатации была сложность выправки пути по уровню и ширины колеи по направлению в плане.

Было отмечено также значительное число плит с дефектами в виде трещин, в основном, поперек пути, возникших в начальный период их эксплуатации. Причиной возникновения трещин было нарушение плоской формы плит при их изготовлении и не равномерность планировки и уплотнения балластного основания перед их укладкой.

Недостатком плитного основания являются также технологические трудности при укладке плит и их замене в случае выхода из строя, а также необходимость создания специальных технических средств для выполнения выправки перевода в плане и профиле.

Все эти обстоятельства привели к тому, что несмотря на улучшение конструкции скрепления стрелочные переводы на сборных железобетонных плитах не получили дальнейшего развития и применения на отечественных железных дорогах.

На зарубежных дорогах, по отдельным сообщениям, укладывались стрелочные переводы на основании из монолитных железобетонных плит. Для этого металлические детали стрелочного перевода вначале монтировали на коротких железобетонных блоках или брусьях, которые раскладывали в пути на месте укладки перевода. Затем все блоки бетонировали в общую монолитную плиту.

Стрелочные переводы на железобетонных брусьях

Другим вариантом основания под стрелочные переводы являются железобетонные брусья.

Основные преимущества железобетонных брусьев по сравнению с плитным основанием:

- возможность укладки их типовыми путевыми машинами;

- существенно меньший расход материалов;

- возможность выправки просадок и перекосов пути в плане и профиле подбивкой на балласте;

- их массовое изготовление на действующих заводах железобетонных

- шпал;

- возможность замены и обслуживания поврежденных брусьев в процессе их эксплуатации.

По всем этим соображениям железобетонные переводные брусья находят все более широкое применение, как на отечественных, так и на зарубежных железных дорогах.

Первые проекты комплектов железобетонных предварительно напряженных брусьев для стрелочных переводов типов Р50 и Р43 марки 1/11 для отечественных железных дорог были разработаны в 1956 году в лаборатории под- рельсовых железобетонных оснований ЦНИИ МПС (ВНИИЖТ) В.Ф.Афанасьевым под руководством М.Ф.Вериго [2].

В качестве подрельсового основания были приняты брусья постоянного по длине поперечного сечения, которые армировались 66 проволоками диаметром 3 мм периодического профиля. Длина брусьев от 3,0 до 5,25 м с шагом изменения длины в 0,25 м. Число брусьев в комплекте, в зависимости от типа и марки до 69 штук. Крепление стрелочных и двухребордчатых рельсовых подкладок предполагалось шурупами, завинчиваемыми в деревянные дюбели.

Изготовление опытных брусьев было начато на Дмитровском заводе железобетонных шпал стендовым способом производства, но не было завершено и брусья в путь уложены не были.

В этот период особенно наглядно проявились трудности проектирования и существенные сложности производства железобетонных стрелочных брусьев по сравнению с железобетонными шпалами.

Комплект железобетонных брусьев для стрелочного перевода состоит из «основных» брусьев, располагающихся непосредственно под самим переводом, и «переходных» брусьев на примыкающих к переводу участках пути. В зависимости от марки крестовины и конструкции перевода число основных брусьев различается и может быть очень значительным. Например, для перевода марки 1/6 оно составляет 44 шт., марки 1/11-82 шт., марки 1/22 — 176 шт.

Деревянные переводные брусья имеют одинаковые размеры поперечного сечения и различаются только по длине. Все железобетонные шпалы одного типа также имеют одинаковую конструкцию, размеры, расположение рельсовых скреплений и характер приложения нагрузок при работе в пути.

В отличие от них в стрелочных переводах каждый основной железобетонный брус имеет свою индивидуальную конструкцию, длину, расположение рельсовых и стрелочных скреплений, свои условия опирания на балласт и специфическое силовое воздействие подвижного состава. При производстве брусьев приходилось изготовлять столько их типоразмеров, сколько брусьев в комплекте. Эти обстоятельства усложняли технологию изготовления переводных брусьев, увеличивали их стоимость и в итоге цена таких брусьев получалась больше чем деревянных. Поэтому опыты с железобетонными переводными брусьями были надолго прекращены.

Исследования были продолжены только в 70-х годах в связи с неудовлетворительным состоянием деревянных переводных брусьев в пути на сети дорог и острым недостатком их поставок дорогам. Примерно в этот же период был отмечен интерес к железобетонным брусьям и на зарубежных железных дорогах.

В 1966 году, по заданию МПС, институтом Гипропромтрансстрой были разработаны предварительно напряженные железобетонные брусья для перевода типа Р65 марки 1/11, а также технология изготовления их стендовым способом на Бесланском щебеночно-шпальном заводе МПС. В 1969-70 г.г. было изготовлено несколько комплектов таких брусьев, начаты эксплуатационные и полигонные их испытания на железных дорогах и Экспериментальном кольце ВНИИЖТ.

Исследования и эксплуатационные наблюдения проводились лабораторией стрелочного хозяйства ВНИИЖТ под руководством Н.Н.Путри и Л.Г.Крысанова [3], а также институтами БелИИЖТ и ДИИТ [4,5].

На основании результатов исследований и наблюдений в 1975 году, по заданию МПС, Гипропромтрансстрой разработал конструкции железобетонных брусьев для стрелочных переводов типов Р65 и Р50 марок 1/11 и 1/9, а также проект реконструкции шпального цеха Бесланского завода МПС на выпуск брусьев стендовым способом.

Брусья имели постоянное поперечное сечение по длине с углублениями на 25 мм в подрельсовых площадках. Брусья армировали высокопрочной проволокой диаметром 5 мм в количестве 28-32 штук. Общее усилие предварительного натяжения всех проволок составляло 65тс. Длина брусьев была принята от 2,75 до 5,5 м с шагом изменения длины 0,25 м.

Конструкция опытных железобетонных брусьев разработки 1975 года к этому времени стала очевидной необходимость организации массового изготовления брусьев не только на одном Бесланском заводе с его малопроизводительной стендовой технологией, но и на других заводах железобетонных шпал (ЖБШ), работающих по более совершенной и производительной типовой поточно-агрегатной технологии. Однако конструкция разработанных Гипропромтрансстроем брусьев не позволяла изготовлять их на действующих заводах ЖБШ ни по диаметру и количеству арматуры, ни по величине силы предварительного натяжения, ни по размерам и массе брусьев.

Для решения этой проблемы институтом Гипрозаводтранс начал разработку новой технологической линии специально для производства брусьев в более массивных формах и усиленным оборудованием, что требовало значительных капитальных затрат. С другой стороны, в лаборатории железобетонных подрельсовых оснований ВНИИЖТ под руководством И.В.Амеличева и В.В.Серебренникова [6,7] были начаты исследования по созданию более совершенных и экономичных конструкций брусьев, позволяющих их изготовление на действующих заводах ЖБШ без их капитальной реконструкции. В исследованиях также активно участвовали сотрудники институтов ВНИИжелезобетон (В.М.Кольнер, А.А.Чотчаев и др.) и Индустройпроект (В.С.Фонкац и др.).

В это же время на Экспериментальном кольце ВНИИЖТ сотрудниками лаборатории стрелочного хозяйства ВНИИЖТ под руководством Л.Г.Крысанова и A.M. Тейтеля были выполнены уникальные экспериментальные исследования по определению динамических сил, действующих на железобетонные брусья перевода при проходе подвижного состава, а также напряжений в этих брусьях [50]. Результаты этих исследований позволили уточнить величину расчетных нагрузок на брусья.

По совокупности результатов всех исследований ВНИИЖТом была доказана возможность изготовления брусьев на типовых линиях заводов ЖБШ, а также определены ориентировочные параметры этих брусьев. В 1981 году

ВНИИЖТом было выдано техническое задание на опытно-промышленную партию железобетонных брусьев для стрелочных переводов типов Р65 марок 1/11 и 1/9 [7], а институтом Гипропромтрансстрой, была разработана рабочая документация на эти брусья и было начато освоение промышленного производства их на Вяземском заводе ЖБШ по поточно-агрегатной технологии.

В новых проектах брусьев уменьшены размеры поперечного сечения брусьев, частично введены участки с пониженной высотой, уменьшено количество арматуры и усилие предварительного натяжения ее, но сохранены два варианта армирования: 48 проволоками (опытный вариант по предложению ВНИИЖТ) и 64 проволоками (основной вариант принятый ранее) диаметром 3 мм, т.к. возможность применения первого варианта не была доказана.

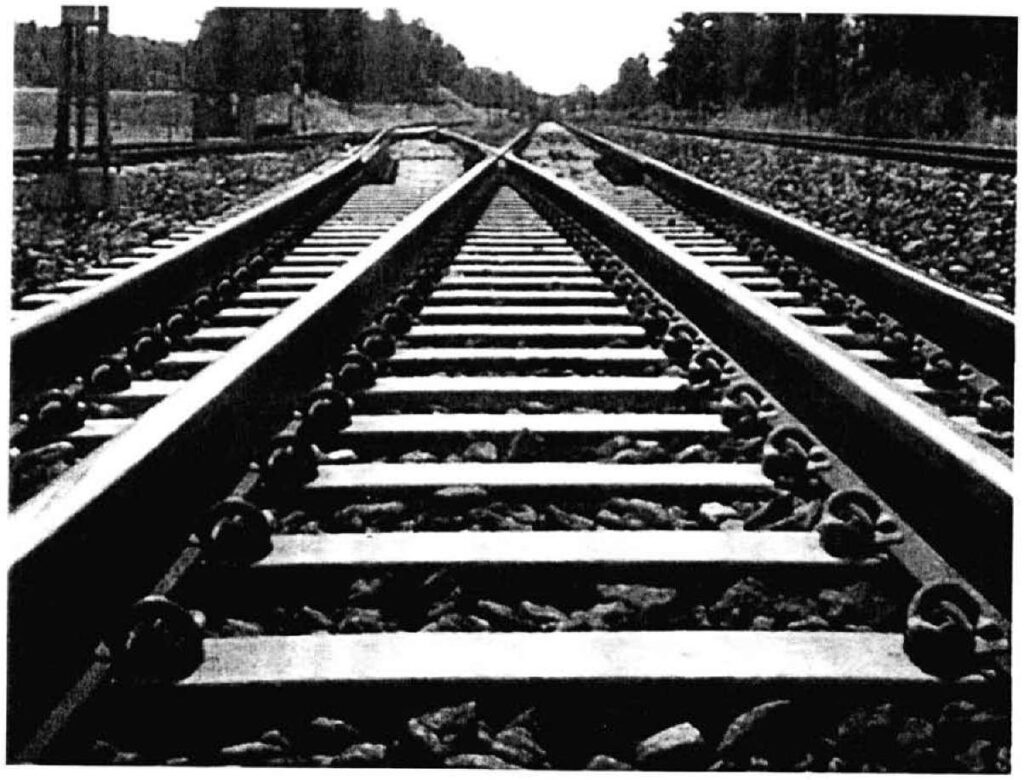

Первый опытный перевод с железобетонными брусьями новой конструкции по предложению ВНИИЖТа, изготовленный Вяземским заводом ЖБШ, был уложен в феврале 1990 года на ст. Вязьма-Брянская.

В этот же период времени аналогичные исследования по разработке новых конструкций железобетонных переводных брусьев проводились в ЛИИЖТе В.М.Ермаковым. Им рассматривалась не только полная замена всех деревянных брусьев перевода железобетонными, но и частичное применение таких брусьев вместо деревянных на участках переводной кривой, где особенно требовалось повышение стабильности пути. Опытные конструкции брусьев, разработанные В.М.Ермаковым, во многом сходные с предлагавшимися ВНИИЖТом, изготовлялись на Чудовском заводе ЖБШ и укладывались на Октябрьской железной дороге [8,9].

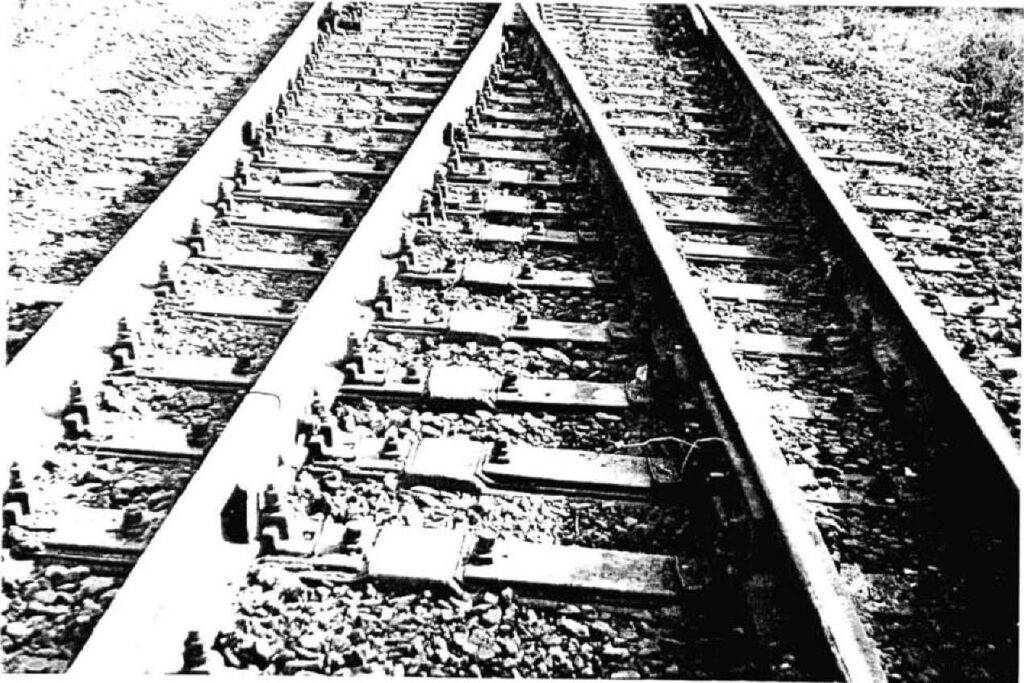

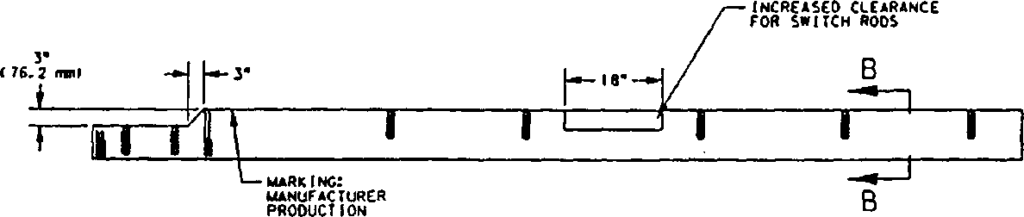

Рис. 1.4. Стрелочный перевод Р50 марки 1/9 с приваренными подкладками

Железобетонные брусья для стрелочных переводов на путях промышленных предприятий разрабатывались также институтом Промтрансниипроект (Донецкое отделение) [11], Магнитогорским чернометаллургическим институтом [10] и институтом НИИАчермет и др. По форме, размерам и постоянному по длине бруса поперечному сечению они были близки к брусьям Гипропром- трансстроя. Армировались брусья либо проволочной, либо стержневой арматурой. Особенностью этих конструкций брусьев было то, что для уменьшения числа типоразмеров брусья комплекта разделяли на 6-9 групп с одинаковой длиной для каждой группы. На каждом брусе этой группы прикрепляли с помощью двух болтов длинные равные по длине подкладки, к которым на месте укладки приваривали рельсовые и стрелочные подкладки (рис. 1.4). Однако такой способ крепления потребовал дополнительного расхода металла на подкладки и выполнения сварочных работ в пути на месте укладки перевода и поэтому применения не получил.

На основании оценки различных вариантов конструкции брусьев по совокупности эксплутационных и технологических показателей для промышленного производства и широкого применения был принят указанный выше вариант конструкции брусьев с экономичным армированием, предложенный ВНИИЖТом.

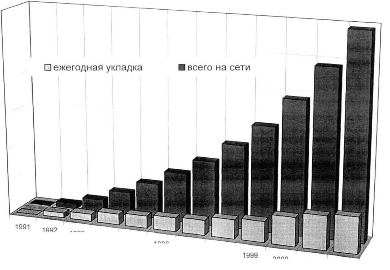

В последнее десятилетие на железных дорогах России и стран СНГ начался, быстрый рост применения железобетонных переводных брусьев. Динамика этого роста наглядно характеризуется данными на рис. 1.5.

Вначале железобетонные брусья применялись только на одиночных стрелочных переводах, типа Р65 марок 1/11 и 1/9, но в дальнейшем их начали применять на многих других видах переводов и стрелочных съездах.

Анализ результатов первого этапа массового применения железобетонных брусьев в стрелочных переводах на отечественных железных дорогах при общей положительной их оценке показывает необходимость исследования и решения ряда практических вопросов, как для расширения применения этих брусьев во многих других видах стрелочных переводов, так и для совершенствования их конструкции.

Для решения проблемы применения железобетонных брусьев в многочисленных видах стрелочных переводов необходима разработка методики их расчета и проектирования, определение наиболее рациональной формы брусьев.

При эксплуатации стрелочных переводов с железобетонными брусьями была отмечена недостаточная стабильность ширины рельсовой колеи и ее тенденция к увеличению на специфических участках переводов (стрелка, соединительные пути и др.), объясняемая недостаточным сопротивлением болтового рельсового скрепления типа КБ действию повышенных поперечных сил в этих участках.

В связи с этим необходимо проведение исследований и разработка предложений по совершенствованию способов прикрепление рельсов к переводным брусьям.

Направлением этих исследований может быть как совершенствование болтового скрепления типа КБ, так и применением других видов скреплений, в частности шурупно-дюбельного скрепления.

При этом необходимо отметить, что шурупно-дюбельное прикрепление рельсов к железобетонным путевым конструкциям имеет большую историю. В начале массового применения железобетонных шпал этот способ крепления был основным, как на отечественных, так и на зарубежных дорогах.

На отечественных дорогах широко применялись типовые железобетонные шпалы с раздельным скреплением типа К2, имевшим металлические подкладки, прикреплявшиеся к шпале двумя шурупами, завинчиваемыми в деревянные вкладыши (дюбели) из пропитанной буковой древесины, забетонированные в теле шпалы.

Подрельсовые площадки шпал не имели углубления для размещения в них подкладок и поэтому все горизонтальные поперечные динамические силы от подвижного состава передавались подкладкой непосредственно только на стержни шурупов. Между подкладкой и шпалой укладывали жесткую прокладку из древесного пластика (бакелизированная фанера), которая не оказывала сопротивления перемещению подкладки по поверхности шпалы.

Слои волокон древесины дюбелей располагались параллельно стержню шурупа, поэтому поперечные силы, передаваемые шурупом на древесину были’ направлены поперек волокон, где сопротивление смятию ее минимально и даже для буковой древесины составляет всего 25-30 кг/см . Поэтому сопротивление дюбеля смятию при действии поперечных сил было в 5-10 раз, меньше, чем, например, сопротивление костыля в деревянной шпале.

Пропитка дюбелей антраценовым маслом не исключала их намокания и набухания от атмосферных осадков, а также усыхания в жарком климате. Замерзание влаги в дюбелях была причиной появления продольных трещин в бетоне шпал. Пропитка дюбелей не гарантировала также надежность электрической изоляции рельсовых цепей.

Указанные выше недостатки деревянных дюбелей в железобетонных шпалах быстро проявились уже в первый период массовой эксплуатации. Под действием поперечных сил и продольных сил от угона происходило смятие и износ древесины дюбелей, ослабление затяжки, изгиб и отжатие шурупов, массовый выход их по изломам, нестабильность ширины колеи, выход шпал по продольным трещинам или из-за излома шурупов.

С целью устранения некоторых из недостатков скрепления К-2 в шпалах было предусмотрено устройство выемок в подрельсовых площадках для размещения в них подкладок и резиновых прокладок с целью передачи горизонтальных поперечных сил на бетонные кромки углублений в шпале. Такие шпалы были включены в стандарт (ГОСТ 10629-63), но, несмотря на это выпуск железобетонных шпал с шурупно-дюбельным скреплением был полностью прекращен.

Отмеченные выше недостатки шпал с шурупным прикреплением и деревянными дюбелями были характерны и для всех зарубежных шпал того времени, что подтверждается, в частности, результатами испытаний таких же шпал из ГДР, Чехословакии, Венгрии на Экспериментальном кольце ВНИИЖТ.

Тем не менее, на зарубежных железных дорогах не отказались от применения шурупно-дюбельного прикрепления, но внесли в него ряд принципиальных изменений. Вместо древесины дюбели стали изготовлять из полимерных материалов с повышенными показателями сопротивления смятию, долговечности, электроизолирующих свойств и т.д. В ряде видов скреплений была предусмотрена передача части поперечных сил на бетон шпалы. Уменьшены размеры дюбелей и способы установки их в подрельсовом узле шпалы.

Поэтому на зарубежных дорогах шурупно-дюбельное прикрепление рельсов к железобетонным брусьям остается одним из основных типов рельсового скрепления, например в США, Германии , Польши , в Чешской республике.

На отечественных дорогах, учитывая отрицательный начальный опыт использования дюбелей в железобетонных шпалах, с самого начала разработки железобетонных переводных брусьев было применено и продолжает применяться только болтовое прикрепление рельсов к брусьям. В типовых брусьях это скрепление КБ, в опытных конструкциях брусьев скрепление ЖБР-65.

Все исследования по конструкции железобетонных брусьев для стрелочных переводов, включая исследования их работоспособности, дальнейшему совершенствованию, разработке методов расчета и проектирования, проведение лабораторных испытаний элементов брусьев в настоящее время, сосредоточены в группе специалистов отдела «Конструкции железнодорожного пути» комплексного отделения «Путь и путевое хозяйство» ФГУТТ ВНИИЖТ МПС России.

Разработка конструкторской документации на железобетонные переводные брусья, включая рабочие чертежи и технические условия на изготовление, и приемку брусьев, также проводится вышеуказанной группой специалистов ВНИИЖТ.

Зарубежные конструкции железобетонных брусьев для стрелочных переводов

Сведения о конструкции железобетонных брусьев для стрелочных переводов на зарубежных железных дорогах очень ограничены и не содержат технических подробностей, т.к. являются в большинстве случаев интеллектуальной собственностью фирм-изготовителей.

Рис 1.6 Железобетонные переводные брусья фирмы Абетонг (Швеция) с анкерными скреплениями типа Пандрол

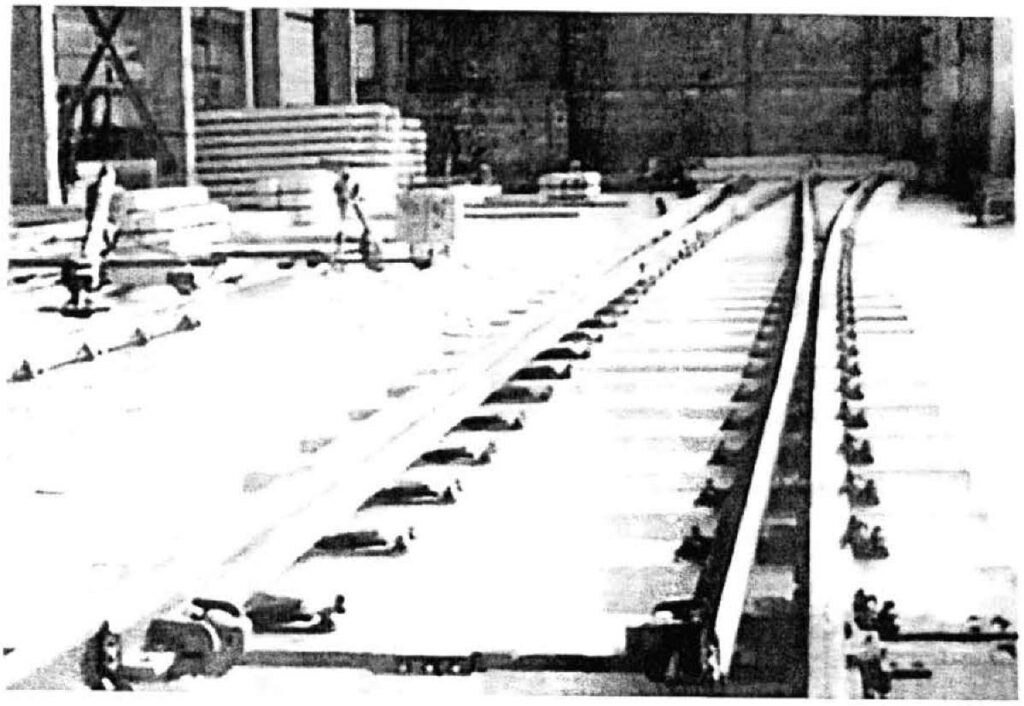

По материалам фирмы Абетонг (Швеция), железобетонные переводные брусья, изготовляемые по технологии этой фирмы и уложенные на дорогах 11 стран, представлены на рис. 1.6.

Рис. 1.7 Железобетонные брусья для железных дорог США (с пластмассовыми дюбелями)

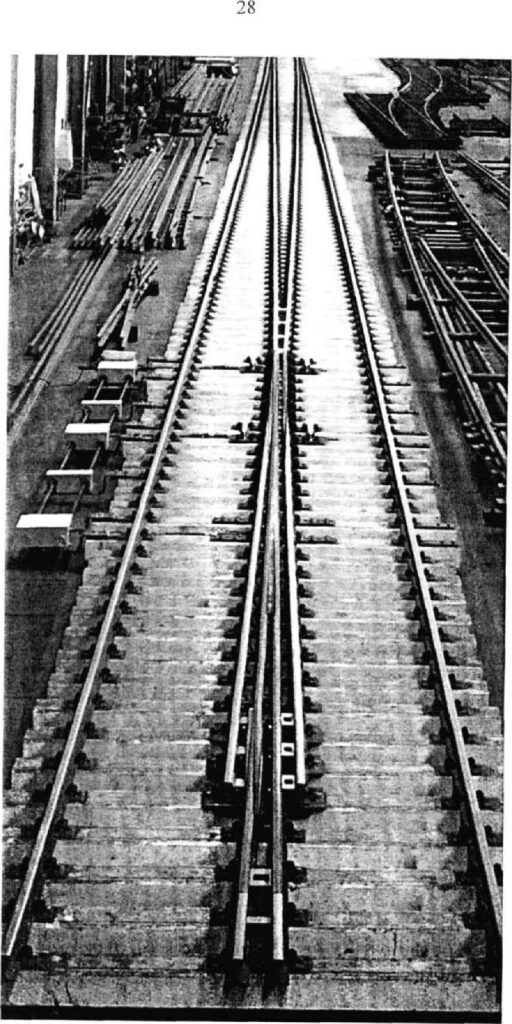

По материалам железной дороги Юнион Пасифик (США), на ней применяют железобетонные брусья, показанные на рис. 1.7. Брусья имеют постоянное

по длине поперечное сечение и армированы проволочными прядями. Прикрепление рельсов и стрелочных подкладок — либо металлическими анкерами типа Пандрол, либо двумя шурупами в одном поперечном сечении бруса, завинчиваемыми в пластмассовые дюбели, имеющие металлическую оболочку.

Рис. 1.8 Железобетонные брусья с шуругтно-дюбельным прикреплением подкладок для железных дорог ФРГ

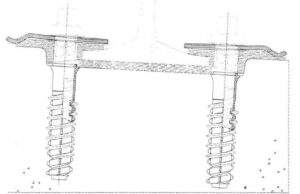

На дорогах ФРГ также применяются железобетонные переводные брусья, показанные на рис. 1.8, с постоянным по длине поперечным сечением. Прикрепление рельсов и стрелочных подкладок — металлическими болтами, помещенными в пластмассовые пустотообразователи в теле бруса.

Рис.1.9 Железобетонные брусья с шурупно-дюбельным прикреплением подкладок для железных дорог Польши

На железных дорогах Польши применяются железобетонные переводные брусья с постоянным по длине сечением, армированные стержнями диаметром 7 мм (рис. 1.9). Прикрепление рельсов — двумя шурупами, завинчиваемыми в пластмассовые дюбели, в одном поперечном сечении бруса.

По указанным материалам можно сделать следующие основные выводы о конструкции зарубежных брусьев:

а) на зарубежных дорогах, как правило, применяются брусья с постоянным по длине поперечным сечением, в отличие от брусьев с переменным сечением, применяемых в России.

б) в качестве прикрепителей применяют:

- шурупы, завинчиваемые в пластмассовые дюбели (рис. 1.10);

- болты, заключенные в сквозные пластмассовые пустотообразователи;

- металлические анкеры, заделанные в бетон.

Все эти конструкции отличаются от применяемых на отечественных дорогах.

Используемая Литература

- Амеличев И.В., Афанасьев В.Ф., Иващенко Г.И. и др. Укладка и наблюдения за опытной партией стрелочных переводов на блочном железобетонном основании. Отчет НИР ВНИИЖТ. М. 1961. 27с.

- Афанасьев В.Ф. Проект стрелочного перевода на струннобетонных брусьях. — Отчет НИР ВНИИЖТ. Рук. М.Ф.Вериго. М. 1956. 35 с.

- Наблюдение за стрелочными переводами на блочных железобетонных основаниях. Научно-исследовательский отчет ДИИТа. Коллектив авторов

под рук. М.А. Фришмана. Днепропетровск. 1962.173 с. - Новые типы рельсовых скреплений для железобетонных шпал. Их основные характеристики. Петров Н. В., Купцов В.В. «Совершенствование конструкций пути и стрелочных переводов». Труды ЦНИИ МПС, вып. 501. М., «Транспорт». 1973. С. 43-60.

- Фришман М.А.. Некоторые результаты наблюдений за опытным участком пути на блочном железобетонном основании. В кн.: «Исследования взаимодействия пути и подвижного состава». Труды ДИИТа, вып. 99. М., // Транспорт. 1969. С.70-75.

- Амеличев И.В., Серебренников В.В. Исследование вопросов унификации железобетонных брусьев и узлов крепления стрелочных переводов основных типов и марок с целью сокращения типоразмеров брусьев для масового промышленного изготовления. Отчет НИР ВНИИЖТ. М., 1984. 50 с.

- Амеличев И.В., Серебренников В.В. Исследование и разработка параметров железобетонных брусьев под стрелочные переводы для производства по поточно-агрегатной технологии на завода железобетонных шпал. Отчет НИР ВНИИЖТ. М., 1981.67 с.

- Ермаков В.М. Путевое хозяйство накануне реформирования // Путь и путевое хозяйство. 2002. № 3. С. 2 — 12.

- Ермаков В.М. Основные направления научных исследований // Путь и путевое хозяйство. 2002. № 4. С. 4 — 7.

- Рубан М.Н., Меньшиков Г.В. Унифицированные железобетонные брусья. — Промышленный транспорт. 1977. № 7. С. 7.

- Тулеев Ю.В., Ривкин Я.А., Медведев Ю.Ф. Железобетонные брусья для переводов марки 1/9. Промышленный транспорт. 1977. № 7. С. 8.