Цикл статей:

Глава 1 — Совершенствование технологии эксплуатации грузовых вагонов с инновационными тележками

Глава 2 — Сравнительный анализ динамических качеств грузовых вагонов с разными типами тележек

Глава 3 — Исследование динамической нагруженности грузовых вагонов с нелинейным рессорным подвешиванием ходовой части в системе «вагон-путь»

Глава 4 — Технология эксплуатации грузовых вагонов с инновационными тележками по гарантийным участкам повышенной протяженности

Введение

Решения этих задач в вагонном комплексе осуществляется с помощью следующего ряда основных мероприятий:

- снижение количества внеплановых отцепок и непроизводительного простоя подвижного состава по техническим неисправностям путем усовершенствования конструкции, повышения качества изготовления и плановых видов ремонта (деповской и капитальный), внедрения новых технологий при изготовлении, ремонте и эксплуатации вагонов;

- применение подвижного состава с большей грузоподъемностью при использовании возможностей габарита Тпр и увеличенной нагрузки на ось (25 тс и более);

- улучшение внутренних процессов вагонного комплекса, в том числе за счет установления гарантийных участков безопасного проследования грузовых поездов повышенной протяженности, с исключением технического обслуживания в пути следования.

Возрастание интенсивности движения грузовых поездов и поэтапное увеличение их массы и длины в совокупности с изменением межремонтных интервалов эксплуатации (с одного года между плановыми видами ремонта в 1995 г. до трёх лет или 160 тыс. км в 2013 г.) привело к росту количества внеплановых ремонтов в объеме ТР-2: среднегодовой темп роста отцепок в 2012-2017 годах составил 3,6%, а количество отцепок на один вагон в обращении — 5,1% за тот же период. Как следствие, отцепленные вагоны простаивают на станциях в среднем больше 78 часов, что в целом исключает их из перевозочного процесса и ограничивает ежесуточный рост погрузки на уровне 15 тыс. ед., а также сдерживает процессы движения из-за занятости более 30 км станционных путей, необходимых для осуществления приема и отправления грузовых поездов.

Основной причиной выхода из строя в межремонтный период эксплуатации вагонов является несовершенство конструкции тележки модели 18-100 и ее аналогов, массово применяемой по настоящее время. В результате более 25% отцепок вагонов происходит по неисправности узлов тележек (фрикционный узел, пружинный комплект, узел пятник-подпятник). В последнее время в эксплуатируемом парке вагонного хозяйства ОАО «РЖД» стали все более широко использоваться грузовые вагоны новых серий с инновационными тележками новой конструкции, что предполагает повышение эффективности эксплуатации вагонного парка.

Степень разработанности темы диссертации. Совершенствованию конструкции и повышению эффективности эксплуатации грузовых вагонов посвящены работы научных коллективов ВНИИЖТа, РУТ (МИИТа), БрТГУ, ДВГУПСа, СамГУПСа, ИрГУПСа, ПГУПСа, УрГУПСа, ОмГУПСа. Значительный вклад в решение названных проблем внесли известные ученые П.С. Анисимов, М.Ф. Вериго, Л.О. Грачева, Ю.П. Бороненко, Г.И. Петров, А.М. Орлова, В.Д. Хусидов А.В. Смольянинов, В.Ф. Лапшин, А.Э. Павлюков, Е.А. Рудакова,

- Я. Коган, C.B. Вершинский, В.Н. Данилов, И.И. Челноков, И.И. Галиев,

- А. Нехаев, В.А. Николаев, В.К. Гарг, Р.В. Дуккипати, А.М. Годыцкий-Цвирко,

- A. Львов, В.П. Ефимов, А.А. Пранов, В.А. Лазарян, В.А. Каблуков, О.М. Савчук, М.А. Левинзон, В.В. Лукин, Ф.П. Федосеев, Ю.С. Ромен,

- Ф. Ушкалов, JI.M. Резников, С.Ф. Редько и др.

- А. Нехаев, В.А. Николаев, В.К. Гарг, Р.В. Дуккипати, А.М. Годыцкий-Цвирко,

Работоспособность и эксплуатационные показатели грузовых вагонов во многом определяются динамическими качествами тележек. Поступление на сеть железных дорог грузовых вагонов новых серий с нагрузкой на ось 25 т и инновационными тележками, обладающими высокими динамическими качествами, требует новых подходов к технологиям их эксплуатации и технического обслуживания.

Целью диссертационной работы является совершенствование технологии эксплуатации и повышение эффективности использования грузовых вагонов с инновационными тележками.

Для достижения поставленной цели решались следующие задачи:

- разработка математических моделей для оценки динамических качеств грузовых вагонов с типовыми и инновационными тележками;

- качественный и количественный анализ вынужденных колебаний грузового вагона с различными тележками как нелинейной системы и оценка его динамической нагруженности в эксплуатации;

- разработка технологических решений для улучшения эксплуатационных показателей и повышения эффективности использования грузовых вагонов с инновационными тележками;

-экспериментальная проверка предложенных технологических решений в условиях эксплуатации грузовых вагонов с инновационными тележками по гарантийным участкам повышенной протяженности.

Объект исследования — грузовые вагоны.

Области исследования — оценка динамических качеств грузовых вагонов; взаимодействие подвижного состава и пути; системы эксплуатации, эксплуатационные характеристики и параметры грузовых вагонов.

Научная новизна и практическая ценность диссертации заключается в следующем:

- разработаны математические модели для оценки динамических качеств грузовых вагонов с типовыми и инновационными тележками;

- выполнены качественный и количественный анализ вынужденных колебаний грузового вагона с различными тележками как нелинейной системы и оценка его динамической нагруженности в эксплуатации с использованием метода гармонического баланса;

— разработаны новые научно обоснованные технологические решения по совершенствованию системы эксплуатации и технического обслуживания грузовых вагонов с инновационными тележками для улучшения их эксплуатационных показателей и эффективности использования.

Теоретическая и практическая значимость работы.

Предложена методология совершенствования технологии эксплуатации и повышения эффективности использования грузовых вагонов с инновационными тележками на основе теоретических исследований их динамических качеств и экспериментальной проверки предложенных технологических решений в условиях эксплуатации.

Разработанные математические модели механической колебательной системы «вагон-путь» позволяют выполнить оценку динамических качеств грузовых вагонов с типовыми и инновационными тележками при движении по равноупругому пути с задаваемыми неровностями.

Качественный и количественный анализ вынужденных колебаний грузового вагона с различными тележками как нелинейной системы при движении по неровностям пути и оценка его динамической нагруженности в эксплуатации с использованием метода гармонического баланса позволили установить, что отношение базы тележки к длине геометрической неровности пути играет важную роль в динамике грузового вагона.

Разработанные технологические решения дали возможность определить гарантийные участки повышенной протяженности с исключением в их пределах технического обслуживания для инновационных грузовых вагонов на тележках 18-9855 для улучшения их эксплуатационных показателей и эффективности использования.

Методология и методы исследования. При решении задач, поставленных в диссертации, теоретические и экспериментальные исследования базируются на математическом моделировании механической колебательной системы «вагон- путь» при движении порожнего и груженого вагонов с использованием аппарата теории дифференциальных уравнений Лагранжа, теории групп, линейной алгебры, теории функций многих переменных.

Экспериментальные исследования проводились в вагонном ремонтном депо Московка АО «Вагонная ремонтная компания-2», в лаборатории кафедры «Теоретическая и прикладная механика» Омского государственного университета путей сообщения и в условиях эксплуатации грузовых вагонов с типовыми и инновационными тележками модельного ряда «Barber» на Восточном полигоне обращения грузовых вагонов. Для проведения вычислительных экспериментов использовались программные пакеты Sim Power System, Control System Toolbox, System Identification Toolbox, Matlab и MathCAD.

Положения диссертации, выносимые на защиту:

- математические модели для оценки динамических качеств грузовых вагонов с типовыми и инновационными тележками;

- результаты качественного и количественного анализа вынужденных колебаний грузового вагона с различными тележками как нелинейной системы и оценки его динамической нагруженности в эксплуатации с использованием метода гармонического баланса;

- новые научно обоснованные технологические решения по совершенствованию системы эксплуатации и технического обслуживания грузовых вагонов с инновационными тележками для улучшения их эксплуатационных показателей и эффективности использования.

Реализация результатов работы.

Новая технология эксплуатации с гарантийными участками повышенной протяженности (до 6000 км) и исключением в их пределах технического обслуживания для инновационных грузовых вагонов на тележках 18-9855 внедрена в вагонном хозяйстве Центральной дирекции инфраструктуры — филиала ОАО «РЖД». Применение указанной технологии позволило разработать предложения по реформированию и сокращению объемов работ по техническому обслуживанию грузовых вагонов в 12 эксплуатационных вагонных депо, с ликвидацией 35 пунктов технического обслуживания, 46 контрольных постов, 14 пунктов технической передачи и 66 участков текущего отцепочного ремонта на сети железных дорог. Внедрение указанных решений позволит снизить ежегодные эксплуатационные расходы вагонного хозяйства ОАО «РЖД» на 717 млн. рублей.

Степень достоверности научных положений и результатов диссертационной работы подтверждена экспериментальными исследованиями, практической реализацией и основана на положениях теории, математической статистики и математического моделирования. Адекватность предложенных решений подтверждена достаточно высокой степенью согласования теоретических расчетов с экспериментальными данными и практическими результатами (расхождение составляет не более 10%).

Апробация результатов работы. Результаты, полученные на основе проведенных в диссертации исследований, докладывались и обсуждались на второй всероссийской научно-технической конференции с международным участием «Технологическое обеспечение ремонта и повышение динамических качеств железнодорожного подвижного состава» (Омск, 2013), на научно- практической конференции «Инновационные проекты и технологии в образовании, промышленности и на транспорте» (Омск, 2014), на научной конференции, посвящённой Дню Российской науки, «Инновационные проекты и технологии в образовании, промышленности и на транспорте» (Омск, 2015), на четвертом международном форуме «Безопасность движения» в рамках проекта «Санкт-Петербург — Морская столица России» (Санкт-Петербург, 2016), на четвертой всероссийской научно-технической конференции с международным участием «Технологическое обеспечение ремонта и повышение динамических качеств железнодорожного подвижного состава» (Омск, 2017), на двенадцатой научной конференции «Инновационные проекты и технологии в образовании, промышленности и на транспорте» (Омск, 2018), на заседании кафедры «Теоретическая механика» ОмГУПСа (Омск, 2019); на постоянно действующем научно-техническом семинаре ОмГУПСа «Повышение эффективности работы железнодорожного транспорта, объектов промышленной теплоэнергетики, телекоммуникационно-информационных систем, автоматики и телемеханики» (Омск, 2019).

Публикации. По результатам проведенных исследований опубликовано 24 научные работы, в том числе восемь научных статей в рецензируемых научных изданиях, рекомендованных ВАК при Минобрнауки России.

Структура и объем работы. Диссертационная работа состоит из введения, четырех разделов, заключения, библиографического списка из 104 наименований, одного приложения и содержит 164 страницы текста, включая 60 рисунков и 14 таблиц.

Анализ технического состояния и системы эксплуатации грузовых вагонов

Современное состояние и направления развития вагонного парка

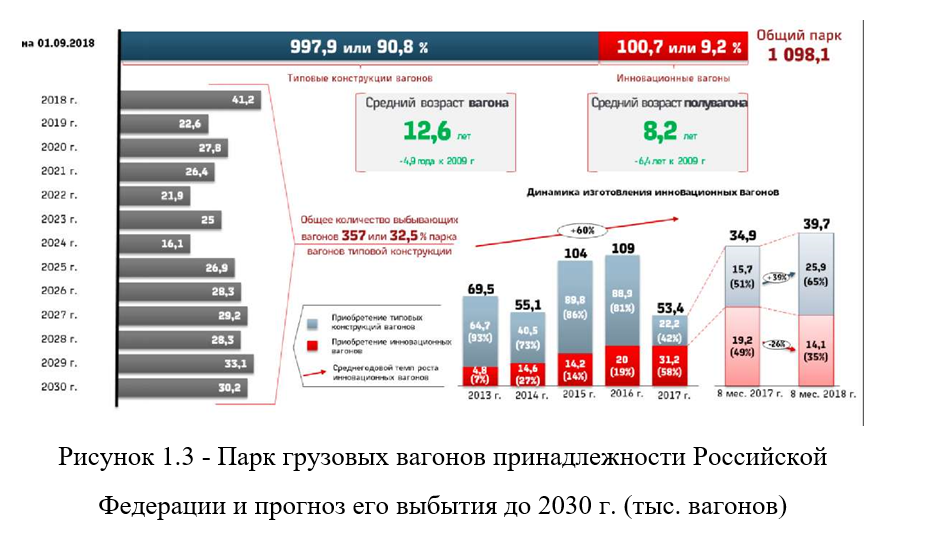

За последние 5 лет общий парк грузовых вагонов, принадлежащий России, увеличился на 6,9% и составил 1,098 млн. единиц [44]. Средний возраст вагонов, эксплуатируемых на сети, составляет 12,6 лет, что является лучшим показателем в Европе. Максимальную грузоподъемность грузового вагона 76 т, а тара — до 24 т.

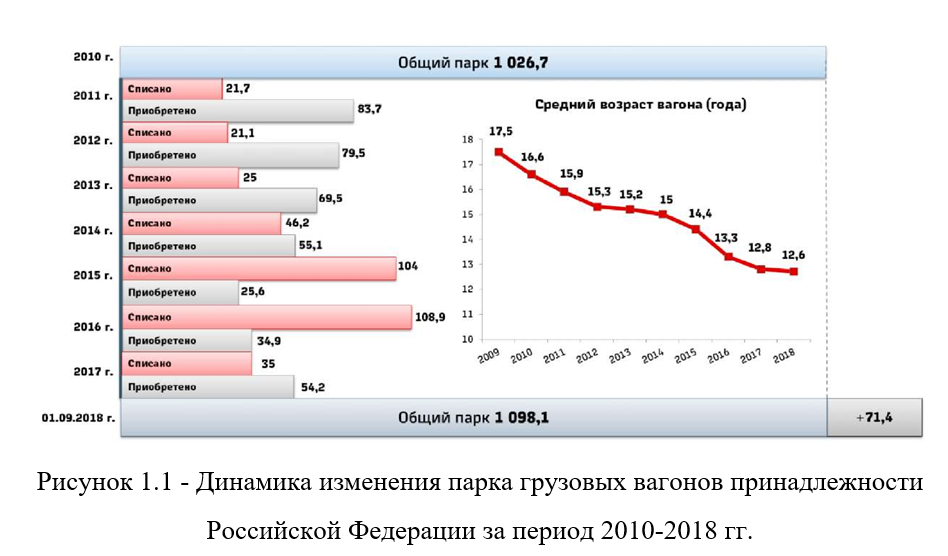

Достигнутые временные показатели содержания вагонов в эксплуатации стали в основном возможны за счет изменения регуляторной среды и, как следствие, интенсивного их обновления. За период 2010-2018 гг. списано и утилизировано порядка 361,9 тыс. вагонов, а приобретено 402,5 тыс. вновь построенных вагонов. Таким образом, парк вагонов увеличился на 71,4 тыс., что и повлекло за собой снижение среднего возраста до 12,6 лет (рисунок 1.1).

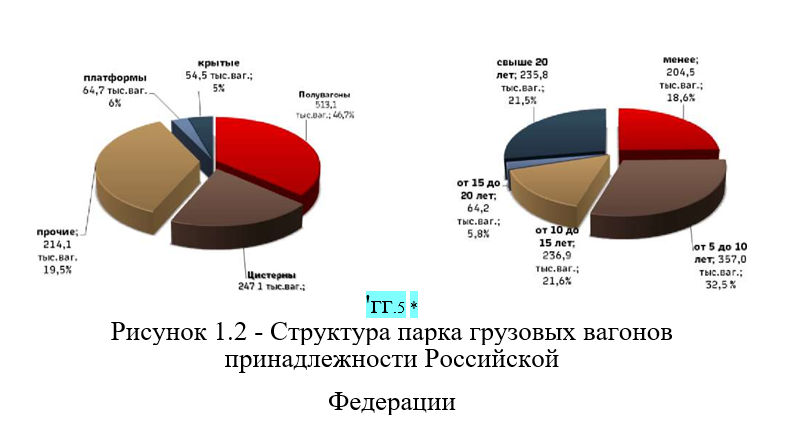

На сентябрь 2018 года структура парка грузовых вагонов принадлежности Российской Федерации графически представлена на рисунке 1.2 и распределена следующим образом:

а) по виду подвижного состава:

- полувагоны — 513,1 тыс. единиц или 46,7% от общего числа вагонов;

- цистерны — 247,1 тыс. единиц или 22,5% от общего числа вагонов;

- платформы — 64,7 тыс. единиц или 6% от общего числа вагонов;

- крытые — 54,5 тыс. единиц или 5% от общего числа вагонов;

- прочие (думпкары, минераловозы, хоппер-дозаторы и др.) — 214,1 тыс. единиц или 19,5% от общего числа вагонов;

б) по фактическому возрасту вагонов:

- до 5 лет — 204,5 тыс. вагонов или 18,6% от общего числа вагонов;

- от 5 до 10 лет — 357 тыс. вагонов или 32,5% от общего числа вагонов;

- от 10 до 15 лет — 236,9 тыс. вагонов или 21,6% от общего числа вагонов;

- от 15 до 20 лет — 64,2 тыс. вагонов или 5,8% от общего числа вагонов;

- свыше 20 лет — 235,8 тыс. вагонов или 21,5% от общего числа вагонов.

Стоит отметить, что сегодня в эксплуатации находятся грузовые вагоны, имеющие в экипажной части усовершенствованные узлы и детали. Отличительным свойством данных вагонов и вагонов нового поколения является использование узлов и деталей с повышенной работоспособностью в эксплуатации. Применяются тележки с усиленными боковыми рамами Barber S-2-R, диски колесных пар с повышенной твердостью металла, кассетные подшипники производства SKF Group и ООО «ЕПК — Бренко Подшипниковая компания» и др., безрезьбовое соединение труб воздухопровода в автотормозном оборудовании вагонов и потележечное торможение производства ОАО «Ритм» и ОАО «МТЗ» и другие узлы и детали вагонов.

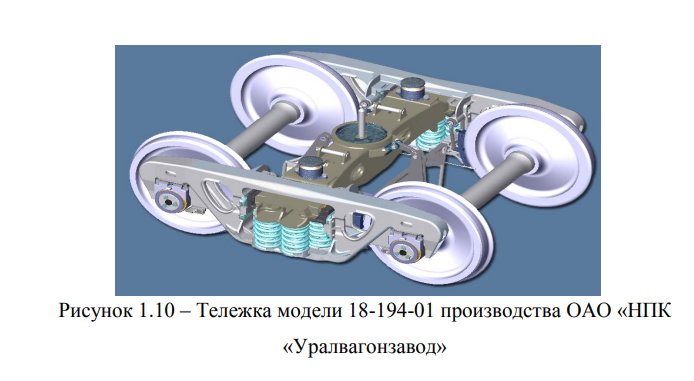

В основном новые конструкции грузовых вагонов производят ПАО «НПК «Объединенная вагонная компания», имеющая широкую линейку современных типов вагонов, и ПАО «НПК «Уралвагонзавод», производящий полувагон модели 12-196 с тележками модели 18-194-1. Главное преимущество данных вагонов — большая грузоподъемность (минимум на 6 тонн) в сравнении с типовым вагоном на тележках модели 18-100. В свою очередь, динамика производства новых моделей вагонов показывает сформировавшийся устойчивый темп роста, обусловленный перспективным выбытием вагонов, наличием ограничений по продлению, государственным субсидированием производства инновационной продукции и выгодностью для всех участников перевозочного процесса (рисунок 1.3).

Развитием и совершенствованием конструкций типов, моделей вагонов обусловлено и параллельное изменение технологии их эксплуатации на сети железных дорог. При этом особое внимание уделяется увеличению гарантийных участков безопасного проследования поездов на загруженных направлениях в пределах Восточного, Северо-Западного и Центрального полигонов.

Стоит отметить, что ввод новых участков не проводится без серьезной подготовительной работы. Это и совмещение на полигонах сети железных дорог начальных и конечных станций гарантийных участков к локомотивным плечам, рассмотрение технологии работы каждой станции в целях минимизации простоя вагона под техническим обслуживанием, оснащение удлиненных участков современным диагностическим оборудованием для выявления неисправностей грузовых вагонов (максимально исключая человеческий фактор) и обеспечение наличия на начальных и конечных станциях гарантийных участков мощных механизированных пунктов подготовки грузовых вагонов к перевозке.

В последние годы уделяется большое внимание развитию средств контроля технического состояния подвижного состава на ходу поезда. Полностью заменена морально устаревшая аппаратура ПОНАБ-3, ДИСК-Б, производится замена КТСМ (комплекс технических средств многофункциональный) первого типа на КТСМ второго типа, что обеспечивает более эффективное выявление неисправностей буксового узла и сокращение числа необоснованных остановок по показаниям средств контроля. Применяются диагностические средства, выявляющие повышенное вертикальное воздействие вагонов на инфраструктуру (Wild, в том числе КТИ) и на ранних стадиях отклонения в работе буксовых узлов (пост акустического контроля). Для измерения геометрических параметров колесных пар грузовых вагонов в процессе движения применяются диагностические комплексы технических измерений.

Следует отметить, что средства диагностики устанавливаются, в первую очередь, перед начальными и конечными станциями гарантийных участков, что позволяет выявлять неисправности грузового вагона на станциях, имеющих мощные пункты подготовки вагонов к перевозке, для устранения неисправностей и минимизации их появления в перевозочном процессе.

Наряду с развитием систем диагностики подвижного состава, проводится работа по совершенствованию на пунктах технического обслуживания станций технологии технического обслуживания поездов грузовых вагонов, где основной упор делается на эффективную расстановку смотровых бригад, стеллажного хозяйства в парках прибытия и отправления и др.

Вместе с тем для получения наибольшего эффекта в рамках перевозки грузов простое использование новых моделей тележек, имеющих улучшенные характеристики, в настоящее время недостаточно. С этой целью для реализации синергического эффекта от использования грузовых вагонов нового поколения для вагонного хозяйства на сети Российских железных дорог целесообразно устанавливать гарантийные участки повышенной длины, в том числе от станций формирования (погрузки) и до станций назначения (выгрузки). При этом для ввода данных участков вагонное хозяйство проводит работу с производителями подвижного состава в части установления их повышенной ответственности по заявленным характеристикам вагонов [79].

Организация перевозочного процесса и жизненный цикл грузового вагона

В условиях работы российских железных дорог, связанных с появлением множества операторов грузовых вагонов, основой организации перевозок является обеспечение строгого соблюдения правил, регламентирующих грузовые перевозки железнодорожным транспортом.

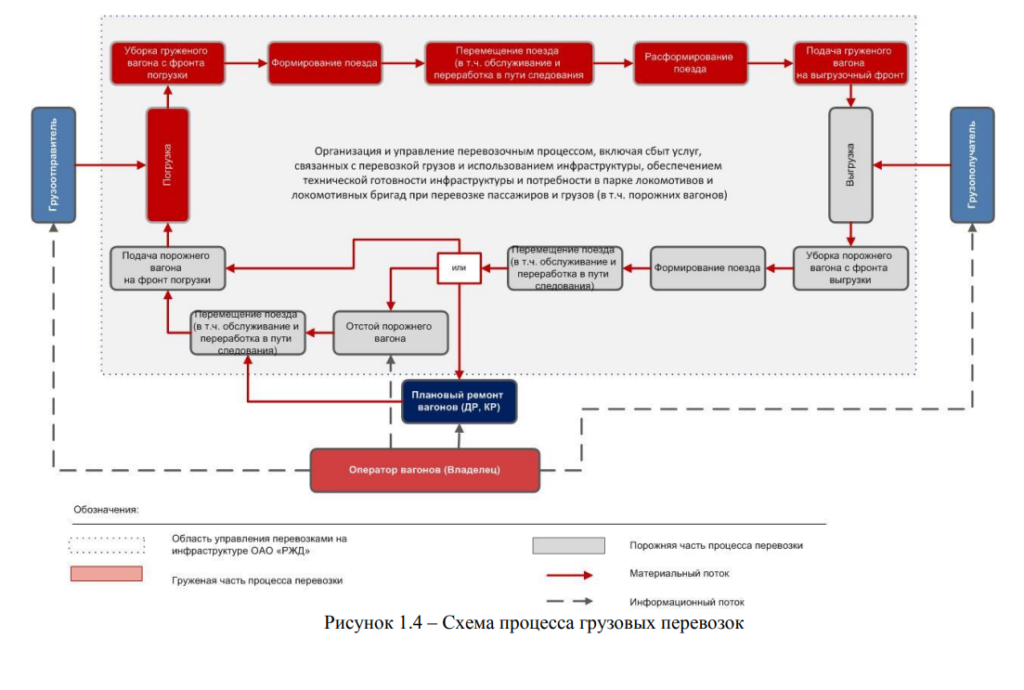

Жизненный цикл перевозочного процесса — это совокупность операций от момента подготовки груза к отправлению до момента его получения, связанных с перемещением груза в пространстве без изменения его геометрических форм, размеров и физико-химических свойств.

Выделяют следующие стадии (этапы) жизненного цикла перевозочного процесса:

- заявка грузоотправителя на перевозку груза (в т.ч. и порожних вагонов до станции погрузки);

- оформление перевозочных документов;

- погрузка;

- формирование поезда;

- перемещение поезда до станции назначения;

- расформирование поезда;

- выгрузка.

Схематично перевозочный процесс представлен на рисунке 1.4.

Порядок взаимодействия грузоотправителей, перевозчиков и владельцев железнодорожной инфраструктуры регулируется Федеральным законом от 10 января 2003 г. № 18-ФЗ «Устав железнодорожного транспорта Российской Федерации», а конкретный порядок оформления документов, погрузки и перевозки грузов указан в Сборнике правил перевозок железнодорожным транспортом.

Участниками процесса грузовых перевозок являются ОАО «РЖД», грузоотправители, грузополучатели, операторы и иные собственники подвижного состава, владельцы путей необщего пользования.

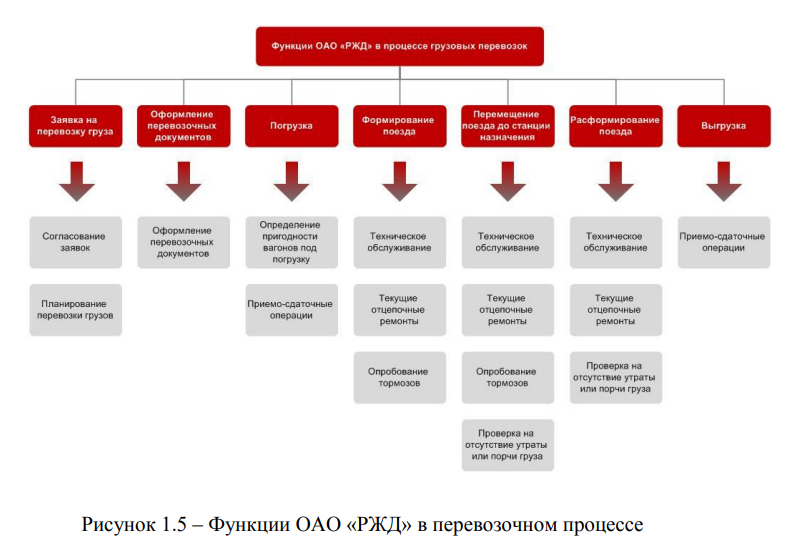

Схематично главные функции, реализуемые структурными подразделениями ОАО «РЖД», показаны на рисунке 1.5.

Безотказная работа железных дорог напрямую зависит от взаимодействия всех смежных, задействованных в процессе перевозок, служб и предприятий железнодорожного транспорта. Одним из важных условий организации безопасного пропуска поездов является повышение оперативности принимаемых решений на всех уровнях управления, синхронность и ритмичность работы служб, наличие актуальных документов, регламентов, инструкций, стандартов и другой нормативной документации.

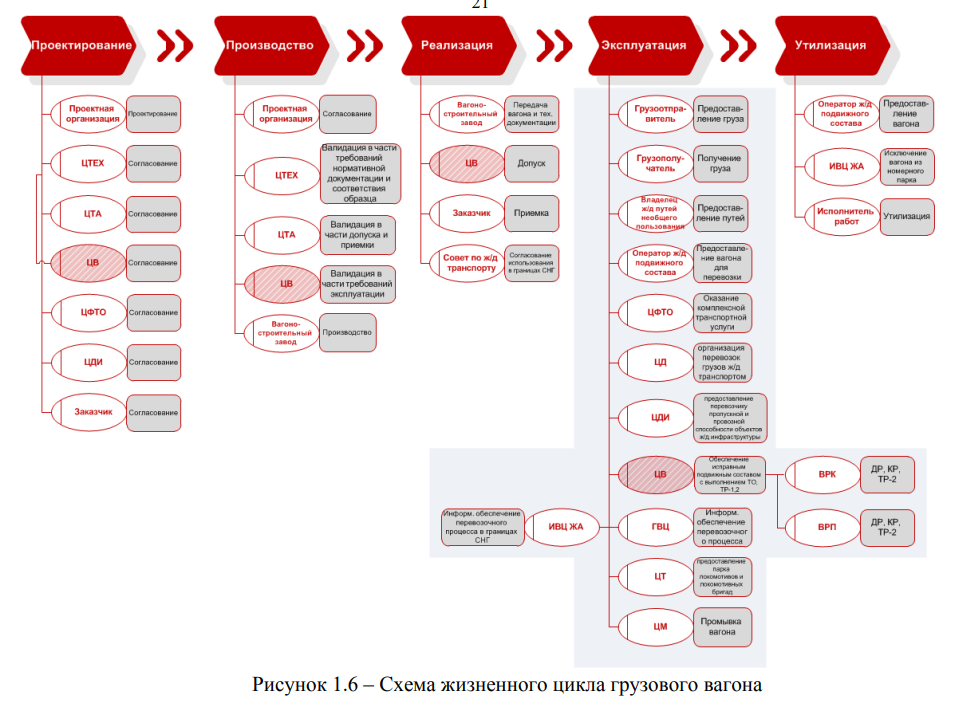

Одним из основных элементов перевозочного процесса является грузовой вагон, который в процессе грузовых перевозок проходит несколько стадий, подвергаясь внешнему воздействию. Как любая продукция, грузовой вагон имеет свой жизненный цикл, который представляет собой последовательный переход от проектирования, через создание, эксплуатацию (включая ремонт и техническое обслуживание) к утилизации.

Важной характеристикой грузового вагона является продолжительность жизненного цикла, за которую принимается его срок службы. Данная характеристика определяется как полная календарная продолжительность эксплуатации единицы подвижного состава до ее исключения из состава основных фондов.

Схематично полный жизненный цикл грузового вагона с указанием участников этапов и главными функциями представлен на рисунке 1.6.

Перевозочный процесс входит составной частью в жизненный цикл вагона и находится внутри этапа «Эксплуатация». Именно на данном этапе осуществляется взаимодействие структур ОАО «РЖД» и сторонних организаций, участвующих в перевозочном процессе, где основные функции участников распределены следующим образом:

- оказывает комплексную услугу по транспортировке грузов;

- предоставляет доступ на пути общего пользования;

- предоставляет услуги тягового подвижного состава;

- обеспечивает техническое обслуживание в пути следования;

- оператор подвижного состава;

- обеспечение подвижным составом;

б) Грузополучатель и грузоотправитель (соответственно):

- предоставление (погрузка) груза;

- получение (выгрузка) груза.

При взаимодействии в рамках перевозочного процесса важными (в порядке убывания) факторами для основных его участников являются безопасность (безаварийное движение поезда), сохранность груза, сроки доставки груза, цена и доступность перевозочного процесса.

Для обеспечения безопасности железнодорожных перевозок структурные подразделения ОАО «РЖД» осуществляют функции по техническому обслуживанию грузовых вагонов, допуска вагонов на инфраструктуру, которые являются неотъемлемой частью перевозочного процесса.

Существенным элементом процесса перевозки является подготовка вагонов к перевозке, а также допуск железнодорожного подвижного состава к эксплуатации на инфраструктуре ОАО «РЖД».

Комплекс мероприятий по допуску грузовых вагонов на инфраструктуру ОАО «РЖД» проводится вне зависимости от формы собственности и производится на следующих этапах эксплуатации грузового вагона:

- после окончания погрузки;

- после выполнения плановых и внеплановых видов ремонта;

- после окончания выгрузки;

- после поступления на пути общего пользования опытного образца или нового вагона.

Международный опыт эксплуатации вагонного комплекса

Анализ стран с сопоставимой по масштабам железнодорожной отраслью, таких как США, Канада, Франция, Германия, Китай, показывает, что не существует общепринятой оптимальной модели организации отрасли, которую в точности можно перенести на РФ. Особенности организации в каждой стране определяются многими факторами: густотой сети железных дорог и протяженностью отдельных направлений, объемами движения поездов, действующими нормативными документами, технологией ремонта и технического обслуживания, межремонтными пробегами, конструктивными особенностями вагонов и многими другими [90-96].

В частности, в США и Канаде инфраструктура находится в руках частных владельцев, которые могут быть значительно фрагментированы по территориальному принципу. При этом владелец инфраструктуры зачастую выполняет перевозки по собственным железным дорогам, т.е. выступает также владельцем тяги и вагонов. Помимо железнодорожных компаний, значительными владельцами парка грузовых вагонов в США и Канаде являются лизинговые компании.

В европейских странах железнодорожная инфраструктура (в большинстве случаев) находится в собственности и под управлением государства. Рынок тяги при этом либерализован так же, как и рынок перевозок. В Китае переход от модели интегрированной естественной монополии, управляемой на уровне государственного министерства, к модели рыночной конкурентной железнодорожной отрасли был начат в 2010-х годах. В частности, единое Министерство железных дорог Китая было упразднено только в 2013 году.

Тем не менее ни в одном из государств со сходными масштабами железнодорожной сети нет примера успешного развития устойчивой независимой вагоноремонтной отрасли. Наиболее распространенной моделью функционирования отрасли является прямая или косвенная интеграция с собственником или оператором подвижного состава.

Европейские государства прошли путь реформирования и либерализации железнодорожных отраслей в 1990-е годы. В результате реформ крупнейшими участниками на рынках перевозок стали национальные операторы — железнодорожные холдинги — наследники перевозочной деятельности бывших отраслевых монополий. Национальные операторы в подавляющем большинстве случаев входят в состав государственных железнодорожных холдингов, осуществляющих также посредством дочерних структур управление инфраструктурой и в некоторых случаях другие виды деятельности. Анализ структуры владения ремонтными мощностями крупнейших железнодорожных отраслей Европы показывает, что значительная их часть остается аффилированной с национальными операторами, которые при этом являются доминирующими участниками на рынках перевозок и, следовательно, основными потребителями ремонтных услуг.

В Германии эксплуатация и ремонт грузовых вагонов полностью разделены. Эксплуатация является составной частью инфраструктуры. Эксплуатационные подразделения проводят технические осмотры вагонов всех железнодорожных компаний, включая зарубежные транзитные вагоны. При этом руководящими нормативами являются технические требования стандартов UIC. Предприятия, осуществляющие ремонт, входят в дочерние компании DB. Имеются ремонтные предприятия, принадлежащие перевозочным компаниям и владельцам подвижного состава, доля которых в общем объеме ремонта грузовых вагонов не превышает 15%.

Во Франции эксплуатационные подразделения относятся к общей инфраструктурной компании RFF. Основной перевозочной компанией является SNCF, которая по договору с RFF осуществляет деповские ремонты грузовых вагонов. Объем грузового парка железнодорожной компании SNCF в объемах ремонта составляет около 70%. Остальное — вагоны других компаний, в том числе зарубежных.

В настоящее время ремонтные и эксплуатационные подразделения в Китайской народной республике входят в государственную железнодорожную компанию China Railway (CR) и находятся в подчинении региональных администраций. В дальнейшем при реализации программы реформирования ремонтные предприятия будут выводиться в объединения, отделенные от инфраструктуры. Конкуренцию на рынке ремонта будут составлять также предприятия по строительству подвижного состава, входящие в холдинги.

Наиболее близкими, применительно к отечественным, являются организационные особенности функционирования вагонного хозяйства в США.

Эксплуатация вагонного хозяйства является функцией структурных подразделений инфраструктуры железных дорог. Главной задачей этих подразделений является контроль за техническим состоянием вагонов, прежде всего, определяемый требованиями по обеспечению безопасности движения.

Структура, численность, расположение по направлениям и станциям в каждой железнодорожной компании различны. Общими для всех являются технические требования в виде стандартов AAR (Американской ассоциации железнодорожных инженеров), действие которых распространяется на все железные дороги США, Канады и Мексики. Первичным является осмотр вагонов, по результатам которого принимается решение: продолжает вагон свое следование по маршруту либо отправляется в ремонт.

Нормативы по ремонту вагонов основаны на планово-предупредительных принципах. При этом с помощью технических средств контроля и диагностики вносятся корректировки в определение даты ремонта, и может быть назначено досрочное его проведение.

Оснащение системы эксплуатации осуществляется комплексно по единой программе, являющейся обязательной для всех железнодорожных компаний. При этом все эксплуатационные подразделения, пункты осмотра и т.д. связываются общей информационной системой. Задача системы — своевременно определять предаварийное состояние вагонов, их узлов и деталей, сообщать об этом владельцу вагона и контролировать проведение внеочередного ремонта, фиксировать факт допуска вагона к эксплуатации.

Ремонт осуществляется в вагоноремонтных мастерских и пунктах ремонта. При этом владельцами ремонтных предприятий являются железнодорожные компании — частные владельцы железнодорожных путей, компании-владельцы подвижного состава, вагоностроительные компании и другие. Ремонтные мощности и их количество различны на каждой железной дороге.

На рынке ремонта и обслуживания железнодорожного подвижного состава США также отсутствуют крупные независимые игроки, не аффилированные с другими участниками рынка. Для каждой из шести крупнейших компаний, осуществляющих ремонт и обслуживание подвижного состава в США, данный вид деятельности не является основным. Так, ремонтные мощности входят в состав крупных вертикально-интегрированных железнодорожных компаний, владеющих цепочкой «инфраструктура — тяга — вагоны — обслуживание» (например, CSX Transportation), специализированных лизинговых компаний (например, GATX Corporation), или интегрированы в холдинги со структурой «производство вагонов — лизинг — обслуживание».

Таким образом, опыт вагоноремонтных компаний в западных странах не дает однозначного определения оптимальной модели развития вагоноремонтной отрасли в силу особенностей исторического формирования железнодорожной отрасли за рубежом. Но при этом анализ международного опыта подтверждает целесообразность рассматривать вагоноремонтную деятельность в привязке к операторскому бизнесу, который обеспечивает объемы ремонтов, а также заинтересован как в качестве, так и эффективности ремонтной деятельности.

Несмотря на разные системы организации системы эксплуатации и ремонта грузовых вагонов, различия в количественных и возрастных показателях вагонного парка, его распределения по собственникам, главным содержанием зарубежного опыта, применимого при развитии вагонного комплекса, являются следующие основные принципы:

- с целью повышения качества оказываемых услуг и прозрачности деятельности в целом вагонного комплекса целесообразно разделение эксплуатации (техническое обслуживание, внеплановый ремонт и подготовка вагонов к перевозке) и ремонта (плановый вид ремонта — деповской и капитальный ремонты) подвижного состава;

- эксплуатация вагонов является составляющей частью инфраструктуры железных дорог, так как она обеспечивает перевозочный процесс исправным подвижным составом;

- капитальный, деповской ремонты вагонов осуществляются в конкурентном секторе деятельности, либо происходит реструктуризация комплекса капитального, деповского ремонта с целью выделения его в конкурентный сектор;

- немаловажное значение имеет опыт функционирования вагонного хозяйства в США, где эксплуатация вагонного хозяйства является функцией структурных подразделений инфраструктуры железных дорог, при этом плановый вид ремонта осуществляется в частных вагоноремонтных мастерских и пунктах ремонта. При этом владельцами ремонтных предприятий являются железнодорожные компании — частные владельцы железнодорожных путей, компании-владельцы подвижного состава, вагоностроительные компании и другие.

Техническое состояние парка грузовых вагонов в современных

условиях эксплуатации и совершенствование конструкций тележек

В настоящее время более 75% грузовых вагонов отечественных железных дорог работают на едином типе тележек модели 18-100, представленной на рисунке 1.7.

Многочисленные проведенные теоретические и экспериментальные исследования П.С. Анисимов, М.Ф. Вериго, Л.О. Грачевой, Ю.П. Бороненко, Г.И. Петрова, А.М. Орловой, В.Д. Хусидова, П.С. Анисимова, А.В. Смолянинова, В.Ф. Лапшина, А.Э. Павлюкова, Е.А. Рудаковой, А.Я. Когана, C.B. Вершинского, В.Н. Данилова, И.И. Челнокова, И.И. Галиева, В.А. Нехаева, В.А. Николаева, В.К. Гарга, Р.В. Дуккипати, А.М. Годыцкий-Цвирко, A.A. Львова, В.П. Ефимова,

- А. Пранова, В.А. Лазаряна, В.А. Каблукова, О.М. Савчука, М.А. Левинзона,

- В. Лукина, Ф.П. Федосеева, Ю.С. Ромена, В.Ф. Ушкалова, JI.M. Резникова,

- Ф. Редько и др. показали, что для устранения недостатков, присущих серийной тележке, основными направлениями [4; 83] при разработке новых конструкций двухосных тележек для скоростей движения 120 км/ч и более необходимо:

- повышение связанности не только элементов рамы тележки, но и рамы с колесными парами;

- повышение статического прогиба для порожних и малонагруженных вагонов;

- обеспечение износостойкости трущихся деталей, гарантирующей межремонтный пробег тележек с сохранением ходовых качеств на допустимом уровне.

Помимо массово применяемой тележки 18-100, сегодня же в эксплуатации находятся грузовые вагоны, имеющие в экипажной части усовершенствованные узлы и детали. Это такие модели полувагонов, как 12-9761, 12-9833-01, 12-9853, 12-9869 (производства ЗАО «Тихвинский вагоностроительный завод»); 12-196-01 (ОАО «НПК «Уралвагонзавод»); 12-9788-01 и 12-2123 (ЗАО «Промтрактор- Вагон»), платформа 13-9851(АО «Татравагонка») и др.

Вышеуказанные модели вагонов эксплуатируются на тележках, имеющих отличную конструкцию от тележки 18-100, к ним относятся тележки типа: Barber S-2-R моделей 18-9810 и 18-9855 (производства ЗАО «Тихвинский ВСЗ»), «Мошна Контрол» модели 18-9836 (производства ЗАО «Промтрактор-Вагон»), модели 18-9800 (разработка ОАО «ВНИКТИ»), модели 18-194-01 (производства ОАО «НПК «Уралвагонзавод») (рисунки 1.8 — 1.11).

В настоящее время техническое обслуживание и допуск вагонов на сеть осуществляют работники ПТО, относящиеся к управлению вагонного хозяйства Центральной дирекции инфраструктуры ОАО «РЖД» [94]. На текущий момент ОАО «РЖД» участвует в перевозочном процессе и как перевозчик, и как владелец инфраструктуры [69]. Соответственно, зачастую осмотр вагонов и их техническое обслуживание при допуске осуществляется однократно. Это позволяет сократить затраты внутри холдинга на обеспечение безопасности движения на сети, однако влечет ряд рисков по перераспределению ответственности в случае допуска на сеть неисправного вагона [28].

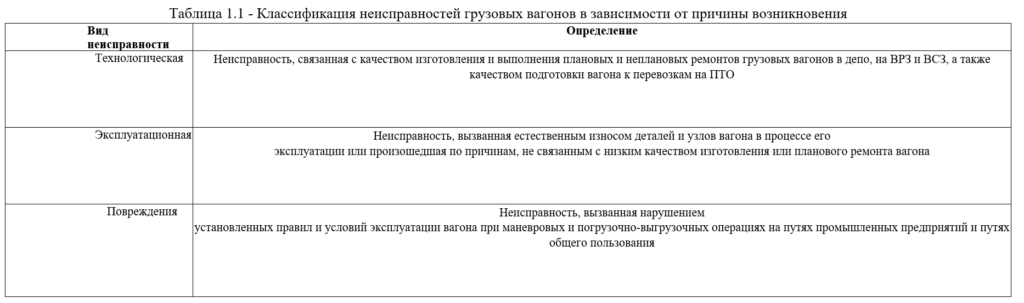

Ответственность участников перевозочного процесса за допущение неисправности различается в зависимости от ее вида. Согласно классификатору «Основные неисправности грузовых вагонов» КЖА 2005 04, выделяют три основных вида неисправностей в зависимости от причины их возникновения (таблица 1.1)

Статистический анализ [30; 16; 23; 32] по количеству текущего отцепочного ремонта на сети показывает, что среднегодовой темп роста отцепок в 2013 — 2018 годах составил 2,6%, а количество отцепок на 1 вагон в обращении — 6,8% за тот же период (рисунок 1.12).

Одновременно с этим происходило обновление вагонного парка: с 2013 по 2018 годы произошло сокращение среднего возраста парка грузовых вагонов приписки России с 15,2 до 12,6 лет. К 2012 году завершилось основное изменение структуры собственности парка вагонов, в результате которого более 80% оборота грузов осуществлялось в вагонах, принадлежащих независимым от холдинга РЖД компаниям.

Подготовка вагонов к перевозке в объеме ТР-1 и текущий отцепочный ремонт в объеме ТР-2 оказывают разное влияние на производственный процесс. По данным ОАО «РЖД», в 2018 году доля отцепок вагонов в ТР-1 составляла 38% от общего количества текущего отцепочного ремонта (рисунок 1.13).

Повреждения, требующие подготовки в объеме ТР-1, оказывают меньшее влияние на безопасность перевозочного процесса и не влекут существенных рисков и затрат для ОАО «РЖД» и владельцев вагонов. Это связано с тем, что подготовка является естественной частью перевозочного процесса. Согласно Положению о системе технического обслуживания и ремонте грузовых вагонов, допущенных в обращение на железнодорожные пути общего пользования в международном сообщении [20; 58], ТР-1 — ремонт порожнего вагона, выполняемый при его подготовке к перевозке с отцепкой от состава или группы вагонов, подачей на специализированные пути и переводом в нерабочий парк. Так как 93% отцепок в ТР-1 осуществляется перед подачей вагона под погрузку и только для порожних вагонов, ремонт не может привести к невыполнению сроков доставки груза или срыву графика движения поездов (см. рисунок 1.13). Помимо этого, с ростом сокращения среднего возраста грузовых вагонов и увеличения доли инновационных вагонов в парке количество отцепок вагонов в ТР-1 сокращается: с 2014 по 2018 годы количество отцепок сокращалось со среднегодовым темпом 10,7%.

В свою очередь, текущий отцепочный ремонт в объеме ТР-2 оказывает значительное влияние на показатели работы сети. Несмотря на то, что большая часть ремонтов осуществляется перед погрузкой или после нее (91%, см. рисунок 1.13), отцепки во время движения оказывают серьезное влияние на график движения и срок доставки груза. При этом ремонт ТР-2 требует больших в сравнении с ТР-1 материальных, трудовых и временных ресурсов для его осуществления. Соответственно, сокращение отцепок в текущий отцепочный ремонт в объеме ТР-2 является приоритетным направлением по их снижению.

Анализ структуры отцепок вагонов в ТР-2 показывает, что рост происходит в основном за счет неисправностей колесной пары. В период с 2013 по 2018 годы среднегодовой темп роста отцепок в ТР-2 по причинам неисправностей колесной пары составил 15,9%. Для сравнения среднегодовой темп роста совокупного количества отцепок в ТР-2 за тот же период составил 8%, по неисправностям тележки — 7% [17]. При этом количество неисправностей колесной пары увеличивается с ускоренным темпом в сравнении с грузооборотом: 15,9% против 2,2% в год в период с 2013 г. по 2018 г. соответственно. Значительный относительный рост неисправностей колесной пары привел к тому, что к 2018 году доля отцепок в ТР-2 по неисправностям колесной пары достигла 60%.

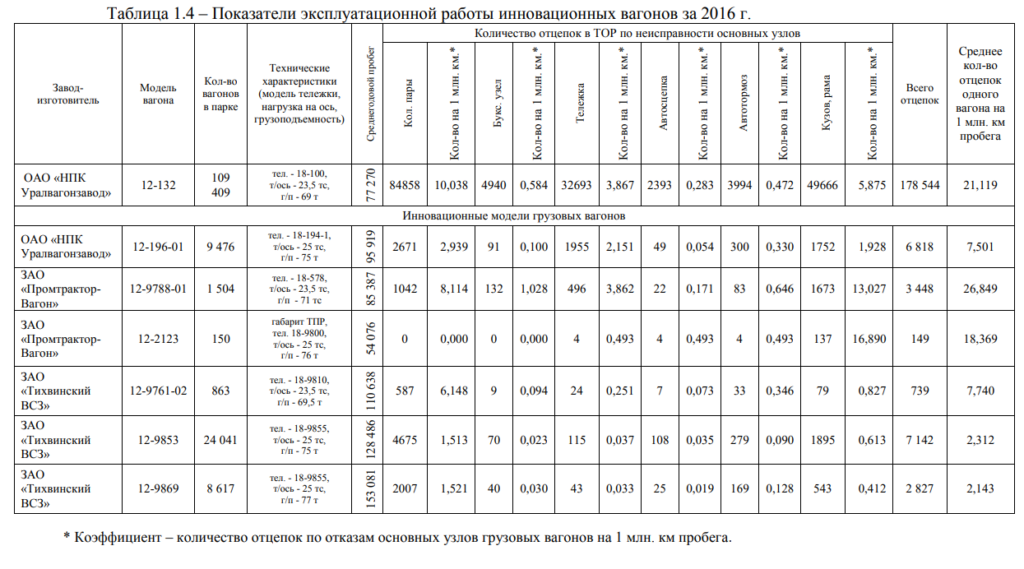

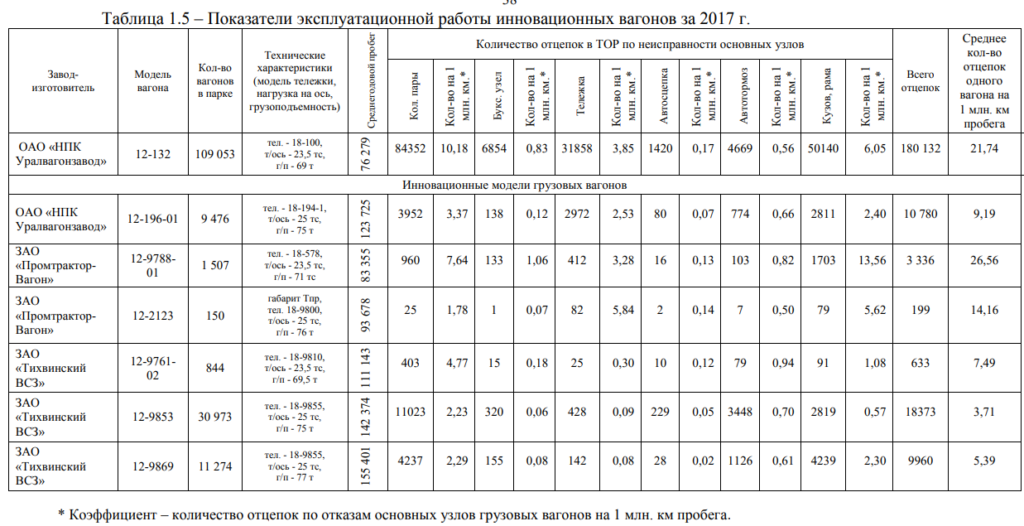

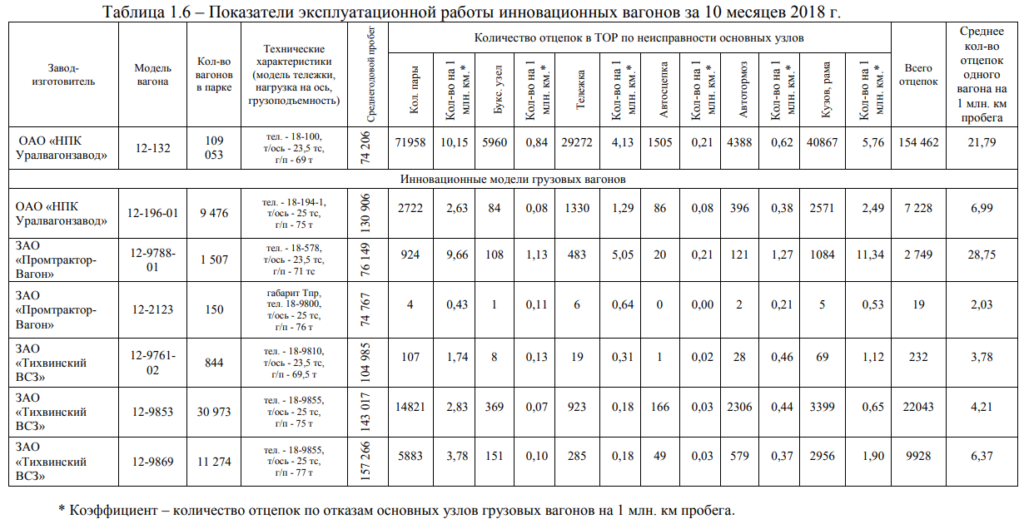

Такое большое количество многочисленных отцепок вагонов из состава поезда снижает эффективность перевозочного процесса [41-43; 46-47; 49; 68]: уменьшается участковая скорость движения грузовых поездов и, следовательно, пропускная способность участков железных дорог, увеличиваются затраты на ремонт вагона, повышающие стоимость его жизненного цикла. Для понимания веса количества отцепок конкретных моделей вагонов в общей их совокупности с 2014 года организован и проводится с участием автора данной работы мониторинг эксплуатации вагонов, выпускаемых Тихвинским вагоностроительным заводом, по сравнению с подвижным составом — продукцией других основных вагоностроительных заводов России. Проводятся систематические плановые осмотры полувагонов на тележках 18-100 и на тележках 18-9855 и других. Фиксируется количество отцепок вагонов из проходящих грузовых поездов на пунктах технического обслуживания (ПТО) вследствие выявленных неисправностей деталей и узлов этих вагонов. Для надлежащего анализа происходящих событий показатели эксплуатационной работы инновационных вагонов систематизированы и сведены в таблицы 1.2 — 1.6. Ниже представлены данные за период подконтрольной эксплуатации вагонного парка с 2014 по ноябрь 2018 г.

Из приведенных таблиц 1.2 — 1.6 видно, что наихудшими эксплуатационными свойствами обладает вагон модели 12-132 с осевой нагрузкой 23,5 тс/ось [91]. Для более подробного анализа причинно-следственных связей отцепок различных моделей вагонов рассмотрим два фактора «колесная пара» и «букса».

По фактору «колесная пара» количество отцепок на один млн. км пробега этого наиболее массового типа полувагона (12-132) ежегодно остается стабильно высоким и превышает девять случаев на один млн. км пробега вагона. Основными причинами отцепок вагонов этой модели являются интенсивный износ гребней колес, обусловленный перекосами тележки в плане (ее параллелограммирование) в кривых участках пути, а также неравномерный прокат, выщербины и ползуны. Большое количество отцепок таких вагонов на ПТО станций приводит к многочисленным задержкам поездов и снижает эффективность грузоперевозок.

Несмотря на то, что вагон модели 12-9788-01 оснащен тележкой модели 18-578, имеющей более совершенную конструкцию скользунов по сравнению с тележкой 18-100, количество отцепок на аналогичный показатель пробега в течение последних лет также остается высоким и в среднем составляет около семи случаев на один млн. км пробега.

Наименьшее количество отцепок вагонов с неисправностями колесных пар приходится на вагоны, выпускаемые Тихвинским вагоностроительным заводом и оснащенные тележками Barber (модели 18-9810 и 18-9855). По сравнению с наиболее массовым вагоном модели 12-132 производства УВЗ такие вагоны отцепляются в текущий ремонт в 3-4 раза реже, что можно объяснить их более совершенной конструкцией как кузова [75; 15], так и тележки с малыми продольными зазорами в буксовых проемах (не более 2-х мм) и самой колесной пары, имеющей S-образный диск, обеспечивающий снижение динамической нагруженности колесной пары.

По фактору «буксовый узел» по сравнению с вагонами модели 12-132 (тележка 18-100) вагоны с тележкой 18-9855 отцеплялись от состава в 6,21 раза реже. Наилучшими показателями по этому фактору является вагон модели 12-9853 с тележкой 18-9855 с осевой нагрузкой 25 тс, имеющий наименьшее количество отцепок за период наблюдений с 2014 г. по ноябрь 2018 г. Этому способствуют лучшие динамические свойства вагонов с такими тележками. Кроме того, это также можно объяснить меньшими динамическими нагрузками, приложенными к буксовому узлу в горизонтальной плоскости симметрии экипажа из-за меньших продольных зазоров в челюстных проемах боковых рам тележек 18-9810 и 18-9855 по сравнению с аналогичными показателями тележки 18-100 с зазорами порядка 15-20 мм [7; 25; 57; 59].

Постановка цели и задач работы

В результате проведенного анализа состояния вагонного комплекса в зависимости от применяемых моделей тележек установлено:

- Статистический анализ причинно-следственных связей неисправностей грузовых вагонов в межремонтный период по количеству текущего отцепочного ремонта на сети показывает, что среднегодовой темп роста отцепок в 2013 — 2018 годах составил 2,6%, а количество отцепок на 1 вагон в обращении — 6,8% за тот же период. Анализ структуры отцепок вагонов в ТР-2 указывает на то, что рост происходит в основном за счет неисправностей колесной пары. В период с 2013 по 2018 годы среднегодовой темп роста отцепок в ТР-2 по причинам неисправностей колесной пары составил 15,9%.

- Согласно сравнительной оценке показателей эксплуатации вагонов ТВСЗ и вагонов модели 12-132, вагоны Тихвинского ВСЗ вследствие обнаруженных неисправностей отцепляются в 5,7 раза реже, чем вагоны 12-132, в том числе по колесным парам — реже в 4,1 раза; по неисправностям буксового узла — реже в 6,8 раза; по неисправностям тележки — реже в 53,5 раза; по неисправностям автотормозов — реже в 2,7 раза; по кузову и раме — реже в 8,2 раза.

- При наличии лучших показателях эксплуатации новых моделей вагонов и при их росте в общей структуре парка целесообразно улучшение технологии их технического обслуживания на сети железных дорог за счет установления гарантийных участков от станций формирования поезда (погрузки) и до станций назначения (выгрузки).

Обобщено, на основе имеющихся статистических данных и для совершенствования технологии эксплуатации и повышения эффективности использования грузовых вагонов с инновационными тележками за счет улучшения их эксплуатационных показателей целесообразно решение следующих задач:

- разработать математические модели для оценки динамических качеств грузовых вагонов с типовыми и инновационными тележками;

- выполнить качественный и количественный анализ вынужденных колебаний грузового вагона с различными тележками как нелинейной системы и оценку его динамической нагруженности в эксплуатации;

- разработать технологические решения для улучшения эксплуатационных показателей и эффективности использования грузовых вагонов с инновационными тележками;

- выполнить экспериментальную проверку предложенных технологических решений в условиях эксплуатации грузовых вагонов с инновационными тележками по гарантийным участкам повышенной протяженности.

Список литературы

- Альбом-справочник пружин рессорного подвешивания № 748-2011. — М.: ПКБ ЦВ, 2011.

- Аналитический материал о работе подвижного состава за период с 2004 по 2018 гг. / Проектно-конструкторское бюро вагонного хозяйства.

- Андреев, С.В. Правовое регулирование деятельности оператора железнодорожного подвижного состава: диссертация … кандидата юридических наук: 12.00.03 / С.В. Андреев. — Москва, 2017. — 236 с.

- Белоусов, А.В. Применение рессорного подвешивания с билинейной характеристикой для улучшения динамических качеств грузовых вагонов: диссертация … кандидата технических наук: 05.22.07 / А.В. Белоусов. — Москва, 2000. — 165 с.

- Бирюков, И.В. Механическая часть тягового подвижного состава / И.В. Бирюков, А.Н. Савоськин, Г.П. Бурчак [и др.]. — М.: Транспорт, 1989. — С. 440.

- Богданов, В М. Снижение интенсивности износа гребней колес и бокового износа рельсов / В.М. Богданов // Железнодорожный транспорт, 1992. — № 12. — С. 30-34.

- Бородин, А.В. Повышение ресурса цилиндрических подшипников буксы грузового вагона: Монография / А.В. Бородин, Ю.А. Иванова. — Омск: Омский государственный университет путей сообщения. — Омск, 2011. — 102 с.

- Боронахин, А.М. Мобильная инерциальная система мониторинга рельсового пути / А.М. Боронахин, Е.Д. Бохман // Известия Санкт- Петербургского государственного электротехнического университета «ЛЭТИ»СПбГЭТУ «ЛЭТИ». — 2011. — № 10. — С. 84-91.

- Бороненко, Ю.П. Тележки с повышенной осевой нагрузкой / Ю.П. Бороненко, А.М. Орлова // Железнодорожный транспорт. — 2008. — № 8. — С. 50-53.

- Бычек, И.С. Продление срока службы литых деталей тележек / И.С. Бычек, В.И. Сенько, И.Ф. Пастухов // Железнодорожный транспорт. — 2001. — № 3. — С. 39-42.

- Вериго, М.Ф. Взаимодействие пути и подвижного состава в кривых малого радиуса и борьба с боковым износом рельсов и гребней колес / М.Ф. Вериго. — М.: ПТКБ ЦПМПС, 1997. — 207 с.

- Вершинский, С.В. Динамика вагона: Учебник для вузов железнодорожного транспорта / С.В. Вершинский, В.Н. Данилов, В.Д. Хусидов; под ред. С.В. Вершинского. — 3-е издание. — М..: Транспорт, 1991. — С. 96.

- Волков, Н.Н. Подшипники качения колесных пар вагонов и локомотивов / Н.Н. Волков, Н. В. Родзевич. — М.: Машиностроение, 1972. — 168 с.

- Галиев, И.И. Влияние динамической нагруженности и дефектов роликов буксового подшипника на безопасность движения грузовых вагонов в эксплуатации / И.И. Галиев, В.А. Николаев, Б.Б. Сергеев, Е.А. Самохвалов, Д.Ю. Лукс // Известия Транссиба. — 2013. — № 4(16). — С. 102-110.

- Галиев, И.И. Внедрение колес повышенной твердости — один из инновационных путей повышения эффективности грузовых вагонов в эксплуатации / И.И. Галиев, О.В. Гателюк, Д.Ю. Лукс // Известия Транссиба. — 2014. — № 2 (18). — С. 100-106.

- Галиев, И.И. Обеспечение эксплуатационной надежности и повышение безопасности движения грузовых вагонов / И.И. Галиев, Е.А. Самохвалов, Д.Ю. Лукс // II всероссийская научно-техническая конференция с международным участием «Технологическое обеспечение ремонта и повышение динамических качеств железнодорожного подвижного состава»: сборник трудов. — Омск, 2013. — С. 19-25.

- Галиев, И.И. Причины нарушения безопасности движения грузовых вагонов в эксплуатации / И.И. Галиев, В.А. Николаев, Б.Б. Сергеев, Е.А. Самохвалов, Д.Ю. Лукс // Известия Транссиба. — 2013. — № 3(15). — С. 133¬142.

- Галиев, И.И. Совершенствование динамических качеств грузовых вагонов в эксплуатации / И.И. Галиев, О.В. Гателюк, Д.Ю. Лукс, В.Н. Ушак // Известия Транссиба / Омский государственный университет путей сообщения. Омск, 2016. № 1 (25). — С. 10-15.

- Галиев, И.И. Сравнительная оценка динамической нагруженности полувагона с разными типами тележек (18-100 и 18-9810) / И.И. Галиев, О.В. Гателюк, Д.Ю. Лукс, В.Н. Ушак // Известия Транссиба. — 2015. — № 4(24). — С. 95-103.

- Галтер, В.В. Планирование затрат на текущий отцепочный ремонт грузовых вагонов на основе процессного подхода: диссертация … кандидата экономических наук: 08.00.05 / В.В. Галтер. — Новосибирск, 2011. — 156 с.

- Гарг, В.К. Динамика подвижного состава / В.К. Гарг, Р.В. Дуккипати; пер. с англ., под ред. Н.А. Панькина. — М.: Транспорт, 1988. — 90 с. — С. 189.

- Гателюк, О.В. Анализ динамической нагруженности полувагона с разными типами тележек / О.В. Гателюк, В.Н. Ушак, Д.Ю. Лукс // Научно- образовательный форум «Трансвуз-2015». — Омск, 2015.

- Гмурман, В.Е. Руководство к решению задач по теории вероятностей и математической статистике: Учебное пособие / В.Е. Гмурман. — М.: Высшее образование, 2008. — 404 с.

- Грачева, Л.О. Взаимодействие вагонов и железнодорожного пути / Л.О. Грачева // Труды ЦНИИ МПС. — 1968. — Вып. 356. — С. 208.

- Гулюткин, А. И. Использование ЭЦВМ для исследования движения деталей вагонных роликовых подшипников / А. И. Гулюткин, М. М. Курганов, В. А. Петров // Труды ВЗИИТ. — 1967. — № 26. — С. 15-50.