Цикл статей:

Глава 1 — Совершенствование технологии восстановления колесных пар повышенной твердости

Глава 2 — Перспективы использования колес повышенной твердости

Глава 3 — Теоретическое исследование процесса восстановления профиля катания колесных пар повышенной твердости

Глава 4 — Экспериментальное исследование обрабатываемости бандажной стали повышенной твердости

Глава 5 — Оптимизация процесса восстановления колесных пар повышенной твердости

Глава 6 — Технико-экономическая оценка результатов исследования

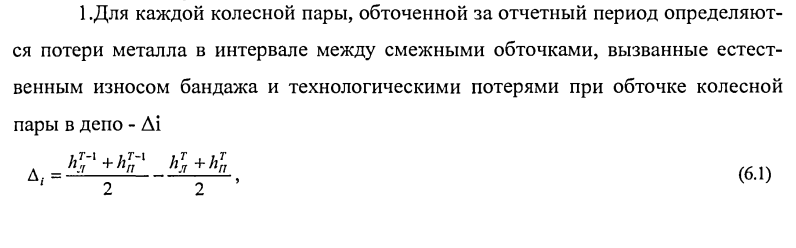

Методика и расчет ресурса бандажа

Для расчета ресурса бандажа использовалась методика ВНИИЖТа [1] для

расчета показателя «Расчетный ресурс бандажа» при ТО-3. По расчету были при¬няты следующие допущения:

- Расчетный ресурс бандажа рассчитывается раздельно:

а) для парка магистральных локомотивов (отдельно для тепловозов и элек-тровозов);

б) для парка маневровых локомотивов. - Расчет ресурса бандажей парка магистральных локомотивов производится отдельно для парка пассажирских и грузовых локомотивов.

- Расчет ресурса бандажа производится подсчетом его суммарной нара-ботки, определяемой наработками между смежными обточками за весь срок его службы, начиная с момента насадки нового бандажа (полная, альбомная его тол¬щина) до достижения им браковочных значений по толщине.

- Расчетный ресурс бандажа в целом по дороге определяется как частное отделения: числитель — сумма произведений значений средних расчетных ресур-сов бандажей по каждому депо дороги на количество локомотивов эксплуатируемого парка депо (магистральных или маневровых), а знаменатель — суммарное число локомотивов эксплуатируемого парка (магистральных или маневровых) во всех депо дороги, для которых проводится расчет.

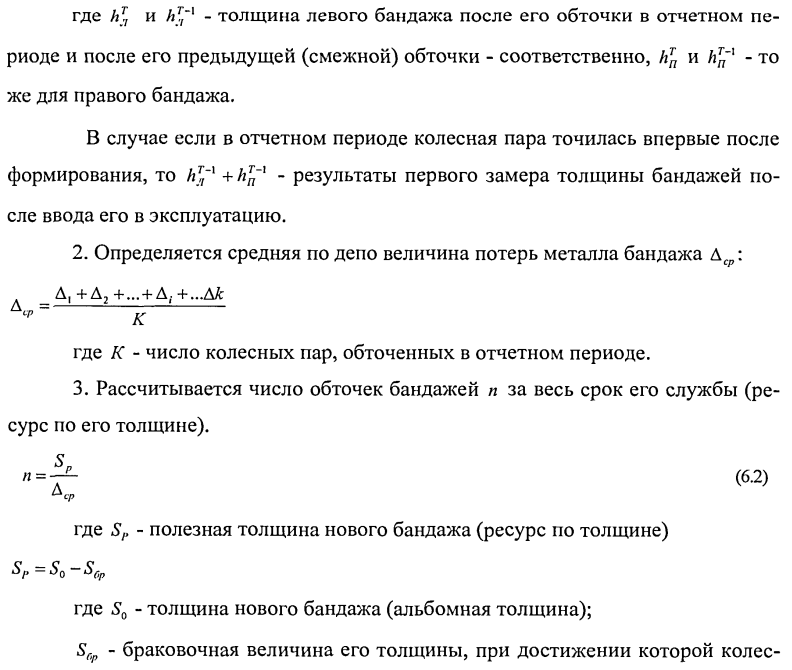

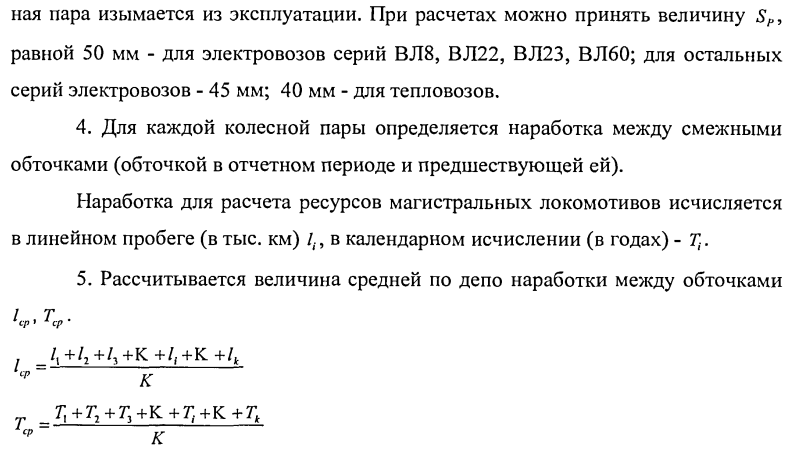

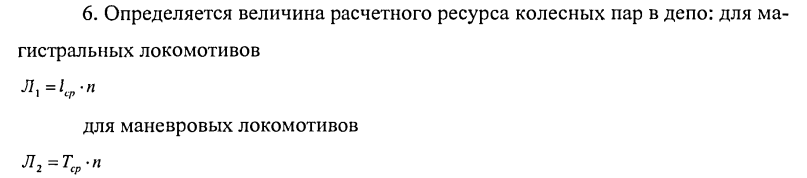

Порядок расчета показателя «Расчетный ресурс бандажа»

Расчет величины среднего ресурса бандажа

Расчет величины среднего ресурса бандажа по депо ТЧ — 9 для тепловозов

2ТЭ116 №47; №220; №534 по секции А.

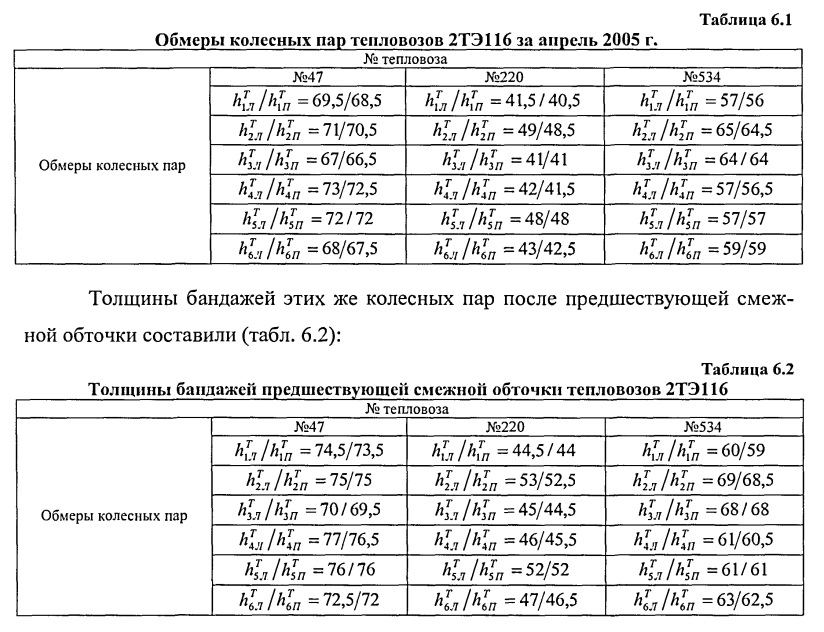

Обмеры колесных пар, обточенных за отчетный период (апрель 2005 г.) показали, что толщина бандажей этих колесных пар составила (табл. 6.1):

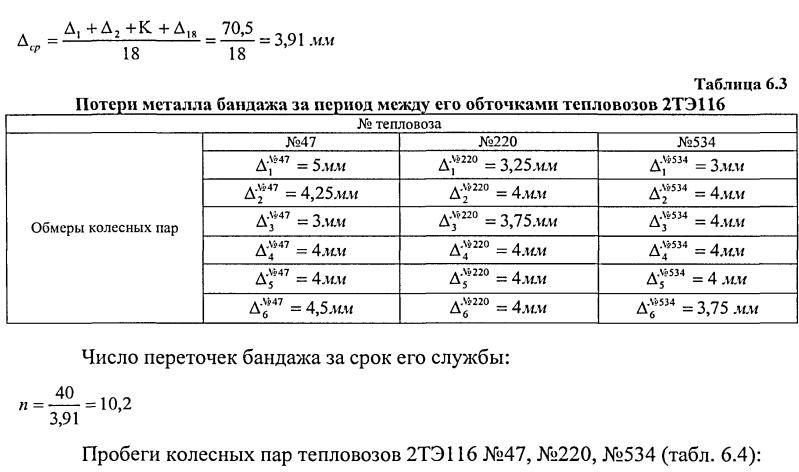

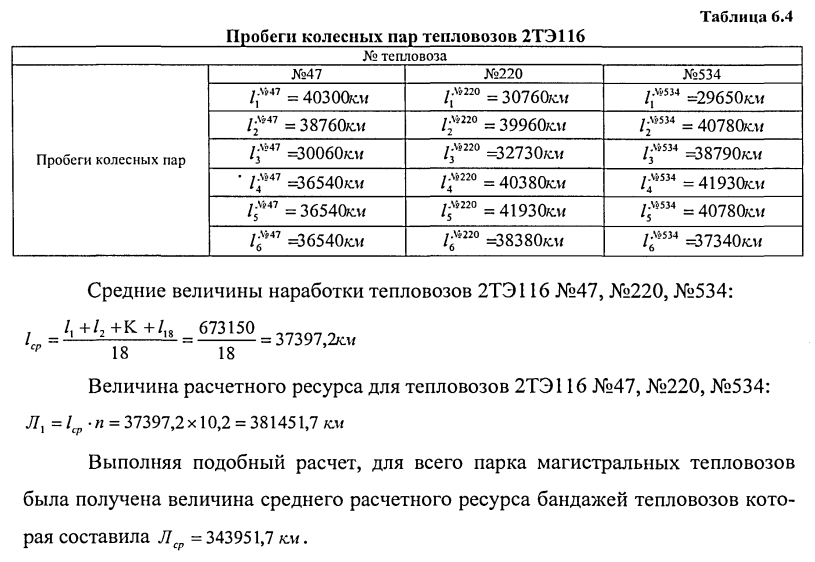

Потери металла бандажа за период между его обточками (табл. 6.3): Средние величины потерь металла по тепловозам 2ТЭ116 №47, №220,

Эффективность предлагаемых мероприятий

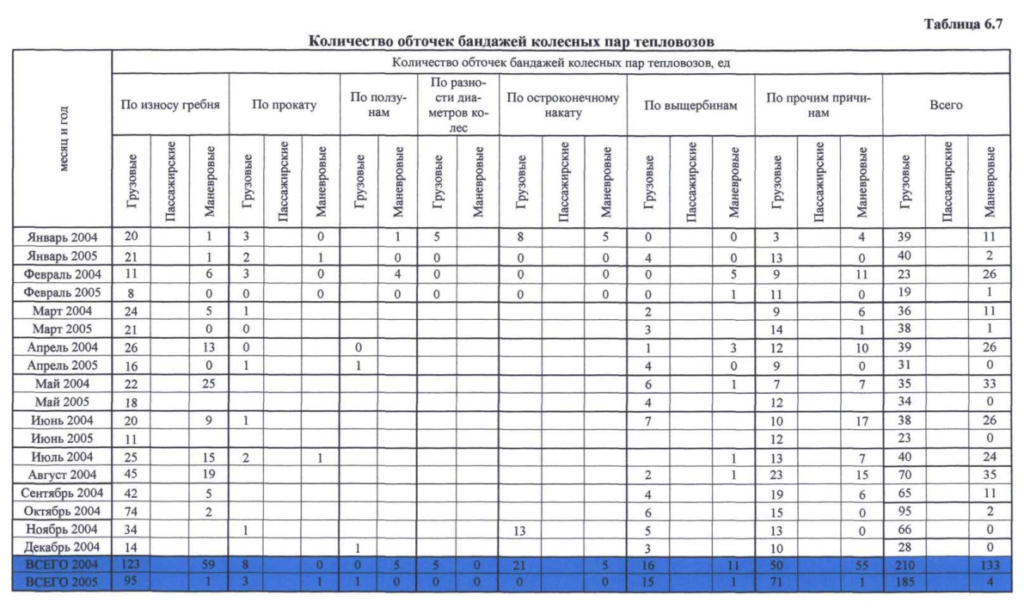

По данным ОАО РЖД, в таблицах 6.6. и 6.7 представлены сведения по ко-личеству колесных пар отправленных для смены бандажей и количеству обточек бандажей колесных пар тепловозов по локомотивному депо ТЧ9 Окт. ж.д.

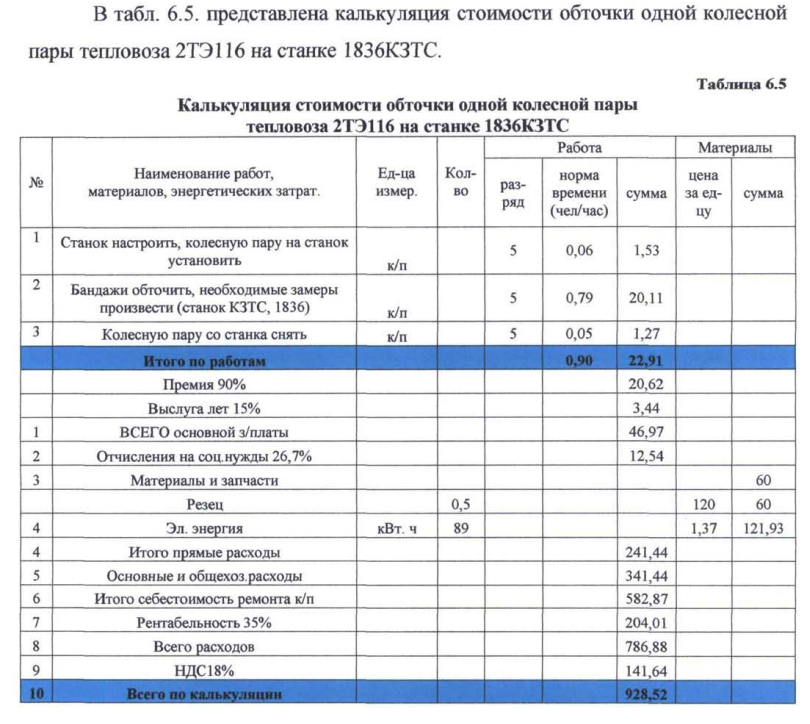

Таким образом, из сравнительного анализа диаграмм следует, что по 2004 году количество колесных пар отправленных для смены бандажей составляет — 24 бандажа и за июнь уже возросло на 50% (36 бандажей), а количество обточек колесных пар тепловозов составляет 210 для грузовых и 133 для маневровых за 2004 год. Таким образом затраты связанные с обточкой колесных пар за 1 год составляют:

По данным ОАО РЖД филиала Окт. ж.д. стоимость одного бандажа составляет 7802 руб. 00 коп. Следовательно затраты связанные с покупкой бандажа составляют:

Как показывает анализ «Стратегической программы обеспечения устойчивого взаимодействия в системе «колесо-рельс»11 и «Программы реорганизации и развития отечественного локомотиво — и вагоностроения, организации ремонта и эксплуатации пассажирского и грузового подвижного состава на период 2001 — 2010 г.», [2, 3] одним из направлений повышения ресурса бандажей колесных пар локомотивов на первом этапе — до 0,6 млн. км., может быть термоупрочнение обода колесных пар до твердости 360 ед.

Данные полученные в гл.2 (п 2.2. и 2.4.), показывают такую возможность.

Таким образом, на первом этапе, ресурс бандажей колесных пар локомотивов должен возрасти «74,4%. Следовательно, количество колесных пар отправленных для смены бандажей уменьшиться на « 74,4% и составит 18 бандажей, а количество обточек колесных пар — 256.

Выводы по главе 6

- Проведена проверка рекомендуемых режимов восстановления профиля в производственных условиях. Для повышения производительности обработки следует использовать другие методы восстановления;

Общие выводы по работе

Предложены научно-обоснованные технические и технологические решения по повышению эффективности процесса восстановления бандажных колесных пар повышенной твердости, имеющие существенное значение для Федерального железнодорожного транспорта. При этом получены следующие научные и практические результаты.

- Рассмотрены особенности функционирования колес повышенной твердости:

- Выполнено теоретическое исследование процесса восстановления про-филя катания бандажных колесных пар:

- предложена методика оценки процесса восстановления колесных пар на основе термомеханического подхода;

- получены аналитические зависимости, разработана прикладная програм¬ма и создана виртуальная среда для анализа показателей процесса восстановления колесных пар;

- выполнен расчет и анализ сил и температур, возникающих в процессе восстановления, для колес с обычной и повышенной твердостью. В качестве ог-раничения для режущего инструмента принята температура формоустойчивости режущего лезвия примерно 870°С.

- Проведены экспериментальные исследования обрабатываемости бан-дажной стали повышенной твердости:

- предложена методика проведения экспериментов с использованием мето¬да планирования эксперимента. Установлены области определения факторов, ин¬тервалы варьирования, количество опытов;

- получены зависимости, устанавливающие связи между силами резания и параметрами (I, 8, НВ) процесса восстановления;

- проведены статистический анализ полученной модели и сравнение экспе-риментальных данных по силам резания с теоретическими. Расхождения состави¬ло 7 — 12 %;

- с использованием ускоренного метода исследований получена зависи¬мость скорость резания — период стойкости инструмента для бандажной стали с твердостью 360 НВ. Расхождение экспериментальных данных с данными теоре¬тических расчетов составило 9 — 15 %.

3. Определены оптимальные сочетания параметров процесса восстановле¬ния профиля бандажных колесных пар:

- установлены области существования оптимальных сочетаний параметров режимов восстановления колес с различной твердостью обода для чашечного и призматической режущих пластин;

- предложены рациональные геометрические параметры режущего инст-румента для восстановления колесных пар повышенной твердости;

- обоснована необходимость разработки системы автоматического регули-рования по температуре формоустойчивости процесса восстановления профиля поверхности катания колесных пар.

4. Выполнена технико-экономическая оценка результатов исследования:

- проведена проверка рекомендуемых режимов восстановления профиля в производственных условиях. Для повышения производительности обработки сле¬дует использовать другие методы восстановления;

- рассчитан средний ресурс бандажей при ТО-3 для магистральных тепло-возов, величина которого составила примерно 344000 км;

- выполнение первого этапа «Программы реорганизации и развития отече-ственного локомотиво- и вагоностроения, организации ремонта и эксплуатации пассажирского и грузового подвижного состава на период 2001 — 2010 гг.» до 0,6 млн. км за счет совершенствования свойств поверхностных слоев обеспечит ожи¬даемый годовой экономический эффект только по одному депо »128000 руб.

Список используемой литературы

- Методика расчета показателя: «Расчетный ресурс бандажа» (код Л1, Л2 отчета ТО-3). М.: ВНИИЖТ.

- Богданов В. М. Стратегическая программа обеспечения устойчивого взаимодействия в системе колесо-рельс //Современные проблемы взаимодействия подвижного состава и пути: Материалы научно-практической конференции/ ВНИИЖТ. — М., 2003. с. 14 — 20.

- Воробьев А. А. Совершенствование процесса восстановления бандажей колесных пар локомотивов при ремонте. // Известия Петербургского Государст-венного Университета Путей Сообщения. — СПб.: ПГУПС, 2005. Вып. 1. — с.94-99.